06.04.2018

Industrial Internet of Things

1. Teil: „So tief greifend verändert das IoT die Industrie“

So tief greifend verändert das IoT die Industrie

Autor: Thomas Hafen

Panchenko Vladimir / shutterstock.com

Das Internet der Dinge schafft Effizienzgewinne und neue Geschäftsmodelle. com! professional zeigt, welches Potenzial für die Industrie dahinter steckt.

Mit der richtigen Idee lässt sich alles verkaufen – sogar Luft. Zumindest, wenn sie als Druckluft aus den Maschinen des Herstellers Kaeser Kompressoren kommt. Mit dem Betreibermodell Sigma Air Utility bietet das Unternehmen Druckluft zum Festpreis an. Die Geräte selbst bleiben im Besitz von Kaeser.

Um seinen Service so effizient, zuverlässig und kostensparend wie möglich anbieten zu können, setzt Kaeser Kompressoren auf eine nahtlose Vernetzung und Überwachung seiner Produkte. Laut Angaben des Technologiepartners Hewlett Packard Enterprise (HPE) konnte das Unternehmen so ungeplante Ausfälle um 60 Prozent reduzieren und den Energieverbrauch für die Druckluft um mehr als ein Viertel senken.

Möglich wird eine solche Vernetzung erst durch das Internet der Dinge (Internet of Things, IoT). In ihm kommunizieren Geräte und Maschinen untereinander oder mit ihren Nutzern. Im privaten Umfeld sollen internetfähige Alltagsgegenstände wie Kühlschränke und per Smartphone steuerbare Heizungen oder Steckdosen vor allem mehr Komfort ins Smarthome bringen.

Im Industrial IoT (IIoT) geht es dagegen um handfeste Geschäftsvorteile. „Ziel ist es, über Datenverarbeitung und Datenkombination sowie Prozessoptimierung die Effizienz des Unternehmens zu steigern und durch die umfassende Korrelation der Daten aus verschiedensten Quellen neue Geschäftsmodelle zu entwickeln“, sagt Thomas Schulz, Channel Manager bei GE Digital, das mit Predix eine cloudbasierte IIoT-Plattform anbietet. Während im Endkundenbereich häufig die Kommunikation zwischen Nutzer und Gerät im Vordergrund steht, spielt in der Industrie die Vernetzung von Maschinen untereinander die Hauptrolle. „Das IIoT kommt im Gegensatz zum IoT meist in Systemen zum Einsatz, die aus zahlreichen einzelnen Maschinen oder Subsystemen bestehen“, erklärt Stefan Issing, Global Automotive Industry Director beim Software-Anbieter IFS. „Diese Systeme haben in der Regel sehr lange Lebensdauern, werden individuell überwacht und interagieren mit anderen Systemen.“ Häufig wird IIoT laut Bernhard Kirchmair, Chief Digital Officer (CDO) bei Vinci Energies Deutschland (VED), auch mit Industrie 4.0 gleichgesetzt: „Industrie 4.0 steht auch für die vierte industrielle Revolution und macht damit deutlich, wie weitreichend die Veränderungen sind, die das IIoT mit sich bringt.“

Vorreiter

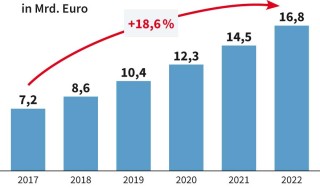

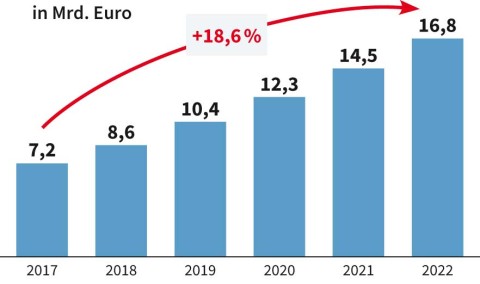

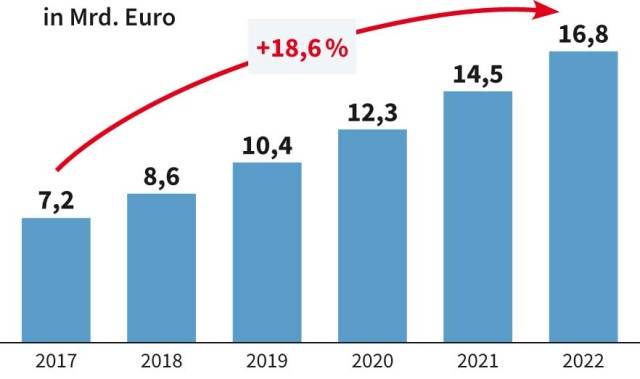

Als traditionelles Land der Maschinenbauer und Ingenieure ist die Nachfrage nach IIoT-Lösungen in Deutschland naturgemäß hoch. Die von der Unternehmensberatung Arthur D. Little und dem Branchenverband Eco herausgegebene Studie „Der deutsche Industrial-IoT-Markt 2017–2022“ geht von mehr als einer Verdoppelung des Marktvolumens bis zum Jahr 2022 aus. Mit einem durchschnittlichen jährlichen Wachstum von circa 19 Prozent soll es von rund 7 Milliarden Euro 2017 auf fast 17 Milliarden Euro im Jahr 2022 wachsen. Accenture rechnet bis 2020 mit einem weltweiten Umsatz von mindestens 500 Milliarden Dollar mit intelligenten Systemen, vernetzten Geräten und den für die Analyse notwendigen Plattformen. „Der IIoT-Markt wächst gewaltig“, bestätigt Oliver Nickels, Senior Advisor Digital Customer Journey bei der Information Services Group Germany (ISG), diesen Trend. Diese Investitionen sind laut den Experten von Accenture ein enormer Hebel für die Wirtschaftsleistung. Sie schätzen, dass das IIoT bis 2030 in Deutschland zu einem Wirtschaftswachstum von rund 570 Milliarden Euro führt. Weltweit soll das IIoT rund 14 Billionen Dollar an zusätzlicher Wirtschaftsleistung bringen.

Die Voraussetzungen für den IIoT-Siegeszug sind hierzulande ausgesprochen gut. Laut Eco und Arthur D. Little gehört Deutschland zu den Vorzeigenationen, was sich unter anderem an der Zahl der Industrieroboter zeige. „Während die Roboterdichte pro Industriebeschäftigten weltweit bei knapp 70 pro 10.000 Beschäftigten liegt, ist Deutschland mit rund 300 Robotern pro 10.000 Beschäftigten unter den Top-5- Nationen weltweit“, heißt es in dem Report. Auch ISG-Advisor Nickels spricht der deutschen Industrie eine Vorreiterrolle zu: „Vor allem die deutsche Automobilindustrie und der Maschinenbau nehmen bei der Nutzung des IIoT eine Spitzenstellung ein.“ Laut Nickels machen die beiden Branchen etwas mehr als 50 Prozent des deutschen IIoT-Marktes aus, gefolgt von den Energieversorgern und der Elektro- und Elektronikindustrie. „Hier unterscheidet sich Deutschland vom Rest der Welt“, berichtet der Analyst. „In anderen Industrienationen ist der IIoT-Einsatz im Bereich Transport und Logistik schon sehr weit fortgeschritten. Das ist in Deutschland noch nicht so stark ausgeprägt.“

2. Teil: „Einsatzbereiche IIoT“

Einsatzbereiche IIoT

Ob auf Bohrinseln, Containerschiffen, Windkraftanlagen, im Lkw oder in der Fabrikhalle: Sensoren sammeln Daten über Temperatur, Vibrationen, Geschwindigkeit, Position und andere Parameter und senden sie an Analyseplattformen, die daraus etwa die Leistung und den Energiebedarf einer Maschine oder Anlage, potenzielle Störungen und die Wahrscheinlichkeit eines Ausfalls oder die optimale Route eines Containers und seine Ankunftszeit berechnen. „Immer dort, wo Entscheidungen aufgrund einer Datenbasis gefällt werden, können uns digitale Lösungen in Sachen Geschwindigkeit und Fehlerresistenz voraus sein“, sagt Bernd Groß, Senior Vice President IoT & Cloud Business Unit bei der Software AG und CEO des IoT-Spezialisten Cumulocity.

Ein typischer deutscher Mittelständler, der auf Basis der Cumulocity-Plattform das IIoT nutzt, ist der Dampfautomatenhersteller Certuss. Das Unternehmen liefert Dampferzeuger unter anderem für die Sterilisierung von chirurgischen Instrumenten, die Lebensmittelproduktion und die Kunststoffherstellung. Seine Produkte spielen oft eine Schlüsselrolle in Produktionsprozessen, ein Ausfall hat häufig gravierende Folgen. Um Stillstände zu minimieren, erfasst das Unternehmen 60 Parameter wie Druck, Temperatur und Wasserstand und verarbeitet diese in einem eigenen Analytics-System. Auf Grundlage der Daten lassen sich nicht nur Fehler schneller erkennen oder sogar vermeiden, die Dampferzeuger können zudem aus der Ferne konfiguriert und optimal eingestellt werden.

Vernetzt im Mesh

Sensoren wie die von Certuss erfassen eine große Menge an Daten, die möglichst schnell in Analysesysteme übertragen werden müssen. „Das Wichtigste ist weiterhin die zuverlässige Verfügbarkeit einer stabilen und leistungsfähigen Netzverbindung“, betont Dominik Rüchardt, Senior Director & Head of Business-, Market- and Partner-Development Central Europe beim IoT-Software-Unternehmen PTC, „das aufkommende 5G-Netz wird hier einiges bewirken.“

In manchen Fällen ist eine Mobilfunkverbindung schwierig oder unmöglich, etwa bei Offshore-Windkraftanlagen, Smart-Metern im Keller oder Containerschiffen auf hoher See. Auch die Verbindung per WLAN kann problematisch sein. Im freien Feld fehlt die Infrastruktur, im Produktionsbereich stören massive Wände oder elektromagnetische Interferenzen. Hinzu kommt der hohe Energiebedarf für die Kommunikation über Mobilfunk- oder WLAN-Netze. In vielen Fällen sind die Sensoren und Sendegeräte sehr klein, die Stromversorgung erfolgt über winzige Knopfzellen, deren Leistung womöglich für einen Betrieb über Wochen und Monate reichen muss, bevor sie ausgetauscht werden können.

Die Mobilfunknetzbetreiber arbeiten allerdings daran, die Übertragung kleiner Datenpakete, wie sie im IIoT vorkommen, so energiesparend und flächendeckend wie möglich anzubieten. „Speziell beim Transport der Daten von extern eingesetzten Sensoren setzen wir große Erwartungen in die Narrowband-Technologie, die von den führenden Mobilfunkanbietern gerade ausgerollt wird“, erklärt Christian Dornacher, Director, Storage und Analytics Solutions EMEA bei Hitachi Vantara.

Wie der Name andeutet, sieht Narrowband-IoT (NB-IoT) schmale, nur 180 kHz breite Kanäle vor, in denen bis zu 250 KBit/s übertragen werden können. Um höhere Reichweiten zu erzielen, nutzt das System neben einer verbesserten Modulation eine Mehrfachübertragung von Daten. So lässt sich rechnerisch im Vergleich zum herkömmlichen Mobilfunk eine um 20 dB höhere Signalstärke erreichen.

Eine Alternative zu Narrowband ist Bluetooth Low Energy, das mit einer Sendeleistung von nur 10 Milliwatt (mW) auskommt. „Bei Buetooth LE ist allerdings die Reichweite nur sehr gering“, weiß ISG-Advisor Nickels. „Im IIoT-Umfeld kommen deshalb häufig sogenannte Mesh-Infrastrukturen zum Einsatz.“ In einem Mesh fungieren die einzelnen Elemente nicht nur als Sender und Empfänger, sondern reichen auch die Daten benachbarter Elemente durch das Netz weiter. „Dadurch kann ich trotz sehr geringem Energieverbrauch relativ große Räume abdecken“, beschreibt Nickels die Vorteile.

Die Spezifikation der Bluetooth Special Interest Group (SIG) für Bluetooth Mesh wurde erst im Juli 2017 verabschiedet. Sie ist bereits für Industrieanforderungen ausgelegt und soll im Hinblick auf Sicherheit, Skalierbarkeit und Robustheit bei der Datenübertragung den hohen Ansprüchen im professionellen Umfeld genügen.

Andere Mesh-Protokolle wie Zigbee und Z-Wave sind schon länger am Markt etabliert. Während Z-Wave eher im Bereich Heimautomation positioniert ist, adressiert die Zigbee Alliance den industriellen Sektor. Die im vergangenen Jahr angekündigte Weiterentwicklung der Zigbee-PRO-Netzwerktechnologie (Zigbee PRO 2017) soll sich für sehr große Mesh-Netze eignen und kann dafür die ISM-Bänder 800 bis 900 MHz und 2,4 GHz simultan nutzen.

3. Teil: „Daten verarbeiten“

Daten verarbeiten

Häufig fallen in den Endgeräten so große Mengen an Daten an, dass selbst leistungsstarke Funk- oder drahtgebundene Netze sie nicht oder nicht schnell genug in die Zentrale oder eine Cloud-Plattform transportieren können, um eine zeitnahe Analyse zu ermöglichen.

„Es ist wichtig, dass die Analysen nicht nur im Rechenzentrum, sondern auch am Rand der Netzwerkarchitektur auf Endgeräten durchgeführt werden können“, betont Shawn Rogers, Senior Director of Analytic Strategy bei TIBCO Software. Dieses sogenannte Edge- oder Fog- Computing reduziert die zu übertragende Datenmenge und verringert gleichzeitig die Latenz. „Das reine Speichern riesiger Datenmengen im ‚Data Lake‘ ergibt ja nur dann einen Sinn, wenn die Daten zügig bearbeitet werden“, sagt Christian Dornacher von Hitachi Vantara, „die Edge-Verarbeitung der Daten kann helfen, diesen Prozess zu optimieren und zu verschlanken.“

Auch Cumulocity-CEO Groß empfiehlt, die Daten am Rand des Netzwerks zu bündeln und erst dann weiterzureichen: „Wo schnelle Reaktionen gefordert sind, beispielsweise nach der Feststellung eines starken Druckabfalls bei einer empfindlichen Maschine, bildet die Zusammenarbeit von Cloud und Edge-Computing eine perfekte Symbiose.“

Sicherheitsdebatten

Spionagepuppen im Kinderzimmer – solche und viele andere eklatante Sicherheitsmängel und Datenschutzverstöße haben das IoT als Schlaraffenland für Hacker in Verruf gebracht. Die schlechte Reputation färbt auch auf den Industrieeinsatz ab. „Sicherheit stellt für Unternehmen den größten Stolperstein für die Implementierung und den Betrieb von IIoT dar“, weiß Shawn Rogers von TIBCO. „In diesem Punkt haben viele Unternehmen bei der Umsetzung die größten Bedenken.“

Bei der Absicherung einer IIoT-Infrastruktur sind viele Aspekte und Komponenten zu beachten – das beginnt beim physischen Zugriff auf die Sensoren, die vor Manipulation geschützt werden müssen, reicht über die Erfassung und Übertragung der Daten bis hin zu deren Verarbeitung in den Analysesystemen. Eine Verschlüsselung der Daten von der Entstehung bis zur Speicherung im Rechenzentrum oder in der Cloud, eine starke Authentifizierung und eine rollenbasierte Zugriffsbeschränkung sind Pflicht. Während die meisten Aufgaben den Standardprotokollen für IT-Sicherheit folgen, kann das Patchen der vielen, womöglich weltweit verteilten Endpunkte Sicherheitsverantwortliche vor erhebliche Probleme stellen.

„Diese Devices können sich auf Windrädern in Offshore-Parks, auf Bohrinseln oder in den Zehntausend Containern auf einem Frachtschiff befinden“, sagt ISG-Advisor Nickels, „das macht den physischen Zugriff extrem aufwendig.“

Technik-Wettlauf

Zahlreiche Standards, Dutzende Plattformen, Tausende Sensoren – wer sich mit IIoT beschäftigt, kann schnell den Überblick verlieren. Hinzu kommt, dass die Entwicklung in einem rasanten Tempo vonstattengeht. „Wir haben bei unseren Analysen und Bewertungen manchmal das Gefühl, dass wir noch während wir die Ergebnisse evaluieren schon wieder von der Entwicklung überholt werden“, klagt ISG-Advisor Nickels. Die scheinbar unendlichen Möglichkeiten hindern den Einsatz oft eher, als dass sie ihn fördern, ergänzt Bernhard Kirchmair von Vinci Energies Deutschland, „Entscheider wissen oft nicht, wo sie ansetzen sollen.“

Doch nicht nur die Technik, auch betriebswirtschaftliche Anforderungen wandeln sich schnell. „Dauert ein Projekt deutlich länger als sechs Monate ohne erstes Ergebnis, können sich Rahmenbedingungen oder die Ziele des Unternehmens schon wieder geändert haben“, sagt Cumulocity-CEO Groß, „dann landet das Projekt in einer Sackgasse.“ Thomas Schulz von GE Digital sieht auch in der Kommunikation zwischen den Geräten Herausforderungen: „Unternehmen müssen die richtige Sensor-Hardware und Industrial-Internet-Plattform auswählen, um einen reibungslosen Informationsfluss zwischen den Systemen zu ermöglichen.“

4. Teil: „Die richtige Strategie“

Die richtige Strategie

Oliver Nickels warnt davor, IIoT als reines IT-Thema zu betrachten: Komplette Prozessketten müssten verändert, Unmengen Daten gefiltert, analysiert und auf ihre Relevanz geprüft werden. „Die IT stößt hier stellenweise an Grenzen, die sich nur in enger Zusammenarbeit mit den Fachabteilungen überwinden lassen.“ Blind herumzuprobieren und dabei auf Zufallsergebnisse zu hoffen, sei allerdings der falsche Weg, findet Christian Dornacher von Hitachi Vantara. Stattdessen sollten konkrete, überschaubare Einsatzszenarien umgesetzt werden, deren Effekte messbar sind: „Hier gilt nicht das olympische Motto ‚Dabei sein ist alles‘. Am Ende müssen die Ergebnisse überzeugen.“

VED-CDO Kirchmair warnt davor, nur auf Ergebnisse und Zahlen zu schielen: „Erfolg kann sehr unterschiedlich aussehen – die gängigen KPIs greifen im IIoT oft nicht.“ Er empfiehlt, statt traditioneller quantitativer Kennzahlen strategische, qualitative Ziele in den Mittelpunkt zu stellen. „Oft zahlen neue Ideen nicht unmittelbar auf konkrete Business-Cases ein, sondern sind Teil der ‚Exponential Economy‘, das heißt, sie bringen lange keinen messbaren Erfolg, starten jedoch später richtig durch und sorgen für eine exponentielle Wachstumskurve.“

Fazit

Die Bedeutung des IoT für die Industrie kann nicht hoch genug eingeschätzt werden. Ob Produktion, Logistik, Wartung oder Service – in allen Bereichen lassen sich durch die Vernetzung von Maschinen, Geräten und Transportbehältern Kosten sparen, Prozesse beschleunigen, Ausfall- und Wegezeiten reduzieren und die Servicequalität verbessern.

„Richtig umgesetzt bringt IIoT den Unternehmen spürbare Vorteile und den notwendigen Vorsprung im Wettbewerb“, betont Christian Dornacher von Hitachi Vantara. Der Einstieg ist allerdings nicht ganz einfach, verschiedene Technologien konkurrieren um die Gunst der Anwender. „Der Markt hat sich noch nicht mehrheitlich für konkrete tragfähige Architekturkonzepte entschieden, die relevante Investitionen und vor allem den Umbau von Organisationen rechtfertigen“, wie Dominik Rüchardt von PTC erklärt, „das hindert Unternehmen noch an großen Entscheidungen.“ Abschrecken lassen sollte man sich davon aber nicht, dafür sind die Vorteile des IIoT viel zu groß.

5. Teil: „Im Gespräch mit Prof. Dr. Frank T. Piller“

Im Gespräch mit Prof. Dr. Frank T. Piller

Höhere Produktivität, geringere Kosten und weniger Ausfallzeiten sind häufig Ziele von IIoT-Projekten. Wer das Industrial Internet of Things darauf reduziert, verpasst allerdings eine wichtige Chance, warnt Frank T. Piller, Ordinarius für Technologie- und Innovationsmanagement an der RWTH Aachen.

com! professional: Herr Professor Piller, worin sehen Sie die größten Herausforderungen bei der Einführung und Nutzung von IIoT?

Frank T. Piller: Wir besitzen in Deutschland ein tiefes Wissen über Maschinenbau und Elektrotechnik. Um IIoT richtig einsetzen zu können, benötigen die Ingenieure aber auch Expertenwissen im Bereich der Sensoren. Wenn ich den falschen Sensor verwende oder einen Sensor falsch einstelle, nützt die ganze Datenerhebung nichts.

com! professional: Die richtigen Daten richtig zu erfassen, ist das eine, daraus die richtigen Schlüsse zu ziehen, das andere. Sehen Sie auch hier Defizite bei den Unternehmen?

Piller: Klassischerweise werden sehr viele Daten erhoben, aber mit einer geringen Tiefe. Unternehmen haben viele Messpunkte, aber die Messfrequenz ist niedrig, weil sich die Datenmassen nicht mehr verarbeiten lassen. Hier sehe ich eine Trendwende hin zu einer Konzentration auf wenige Messpunkte, die in sehr hoher Frequenz und möglichst in Echtzeit ausgelesen werden.

com! professional: Was bringt es, wenn man die relevanten Sensoren nahezu in Echtzeit ausliest?

Piller: Das erlaubt es dem Unternehmen, in die Zukunft zu schauen – vielleicht nicht Monate oder Jahre, aber das ist oft auch gar nicht nötig. Es genügt häufig, Vorhersagen für ein, zwei Minuten treffen zu können. Heute sitzt ein Operator in so einem Stahlwerk vor 12.000 Lämpchen, die die 12.000 Sensoren repräsentieren. Wenn eines der Lämpchen leuchtet, ist ein Problem aufgetreten und er muss schnell reagieren. In Zukunft wird er ein bis zwei Minuten früher alarmiert, bevor eine Störung aufgetreten ist. Dieser Vorsprung genügt meist, um gegenzusteuern.

com! professional: Wie bewerten Sie den technologischen Stand in den Unternehmen?

Piller: Die Möglichkeiten, eine bestehende Infrastruktur zu vernetzen, haben in den vergangen zwei, drei Jahren enorm zugenommen, die Kosten dafür sind stark gesunken. Es gibt Beispiele, in denen ein Unternehmen seine ganze Fabrik für wenige Zehntausend Euro smart gemacht hat. Datenbrillen für Augmented oder Virtual Reality, die noch vor Jahren 25.000 Euro gekostet haben, sind heute für unter 1000 Euro erhältlich. Da hat sich extrem viel getan.

com! professional: Wird dieses Angebot von Unternehmen auch wirklich genutzt?

Piller: In vielen Köpfen ist sicher noch verankert, dass die digitale Transformation enorme Summen verschlingt – woran die Beratungshäuser auch nicht ganz unschuldig sind, weil sie gerne Maximallösungen vorschlagen und alles neu machen wollen. In der Folge kommen sieben- oder achtstellige Projektsummen heraus. Dabei ließe sich durch Ausprobieren auf pragmatische Art und Weise mit sehr viel weniger Geld durchaus sehr viel erzielen.

com! professional: Verfügen die Unternehmen überhaupt über das richtige Personal, um solche Szenarien umzusetzen?

Piller: Über Fachkräftemangel wird heute ja viel geredet und geschrieben. Viele Menschen haben sich aber privat schon sehr viel Wissen über die Digitalisierung angeeignet, sie nutzen die verschiedensten Endgeräte, vernetzen sie und konfigurieren ihr Smarthome. Dieses Wissen für die Unternehmen nutzbar zu machen, ist nicht nur wirtschaftlich sinnvoll, sondern bringt auch den Mitarbeitern mehr Zufriedenheit und Spaß im Job.

com! professional: Wie könnte das aussehen?

Piller: Ich war erst vor Kurzem in einem Unternehmen, in dem sich die Prüfingenieure eigenständig in Additive Manufacturing eingearbeitet haben. Statt wie bisher Prüfwerkzeuge teuer und umständlich fräsen zu lassen, beauftragen sie heute einen 3D-Druck-Dienstleister. Die Beauftragung dauert keine zwei Minuten, das Teil wird innerhalb von zwei Tagen geliefert und das Ganze kostet ein Zwanzigstel der ursprünglichen Beschaffungsmethode.

Identity First

Strategien gegen Identitätsdiebe

Digitale Identitäten stehen mittlerweile im Fokus der meisten Cyberattacken. Identity Threat Detection and Response (ITDR) soll davor schützen.

>>

Sponsored Post

Amazon Connect und GenAI – Superpower für den Kundenservice

Unternehmen benötigen Cloud-, Digital- und KI-Technologien, um die Customer Experience (CX) zu optimieren. SoftwareOne und AWS helfen Unternehmen, Kunden proaktiv individuell zugeschnittene Erlebnisse zu bieten. So wächst die Kundenbindung über alle Kanäle hinweg und fördert gleichzeitig die Leistungsfähigkeit und das Engagement der Mitarbeiter.

>>

Swisscom

Neue Cyberbedrohungen auf dem Radar

Der neue Cyber Security Threat Radar von Swisscom zeigt die Angriffsmethoden und das Vorgehen von Cyberkriminellen. Er beleuchtet neu auch die Entwicklungen in den Bereichen "Disinformation & Destabilisation", "Manipulated Generative AI" und "Unsecure IoT/OT-Devices".

>>

Personen

Nfon CCO Gernot Hofstetter tritt zurück

Gernot Hofstetter war sechs Jahre beim Münchner Cloud-PBX-Anbieter Nfon, zuletzt als Chief Commercial Officer. Nun hat er das Unternehmen verlassen und ist zum Start-up Stealth Mode gewechselt.

>>