12.04.2018

Neue Produkte, neue Services

1. Teil: „Der industrielle 3D-Druck wird erwachsen “

Der industrielle 3D-Druck wird erwachsen

Autor: Andreas Fischer

Blackspring / shutterstock.com

Die Industrie setzt immer häufiger auf 3D-Drucker. Die Technologie eignet sich nicht nur zur Entwicklung und Herstellung neuer Produkte, sondern auch zur Kostensenkung von Logistik und Transport.

Bei vielen gilt 3D-Druck als Spielerei, mit der sich etwa Schachfiguren und andere Miniaturen in den eigenen vier Wänden herstellen lassen. Dabei ist die Technik längst in den Fabrikhallen angekommen und wird sich dort weiter verbreiten.

Insbesondere in der Luft- und Raumfahrttechnik, aber auch in der Medizin kommt 3D-Druck bereits erfolgreich zum Einsatz – dort also, wo sehr individuelle Werkstücke, bestimmte Antriebsteile oder passgenaue Prothesen benötigt werden. Bislang allerdings sind die Stückzahlen noch vergleichsweise gering. Das beginnt sich jetzt zu ändern.

In der Unternehmenswelt wird der industrielle 3D-Druck häufig auch als „additive Fertigung“ bezeichnet. Die additive Fertigung ist eine Umkehrung teilweise uralter „abtragender“ Produktionsweisen. Die industrielle Revolution sorgte dafür, dass die Prozesse dabei kontinuierlich verbessert wurden. Es entwickelten sich zum Beispiel Techniken, mit denen ein neues Werkstück aus einem Materialblock herausgefräst werden kann. Bei diesen Prozessen wird Material entfernt und nicht hinzugefügt.

Nun steht eine neue industrielle Revolution in den Startlöchern. „Anstatt Material wegzuschneiden, schmilzt man bei der additiven Fertigung Metallpulver mit einem Laser und baut es in der gewünschten Form auf“, erklärte Michael Süß, Verwaltungsratspräsident des Schweizer Hightech-Industriekonzerns Oerlikon, auf der Munich Technology Conference (MTC) im vergangenen Jahr.

Auf der von Oerlikon und der Technischen Universität München (TUM) organisierten zweitägigen Veranstaltung trafen sich zahlreiche Experten aus Industrie, Forschung und Politik und diskutierten über die Chancen der noch verhältnismäßig jungen Technologie.

„Bis die Industrialisierung der additiven Fertigung vollständig greift, gibt es noch viel zu tun“, schränkte Roland Fischer, CEO von Oerlikon, allerdings dort auch ein. Dennoch sei der Durchbruch keine Frage des Ob, sondern nur noch eine Frage des Wann. Fischer zeigte sich überzeugt, dass die additive Fertigung „massive Veränderungen für die Industrie mit sich bringen wird“.

2. Teil: „Größeres Potenzial als AR“

Größeres Potenzial als AR

Dieser Prognose stimmt auch Lux Research zu. Nach aktuellen Berechnungen des amerikanischen Marktforschungsinstituts soll sich der internationale Markt für 3D-Druck und additive Fertigung im Jahr 2025 auf rund 20 Milliarden Dollar belaufen. Die Analysten zählen den 3D-Druck bereits jetzt zu den wichtigsten Technologien, die in diesem Jahr beobachtet werden sollten.

Die Technik habe ein größeres Potenzial als etwa Gentechnik oder Augmented Reality (AR), weil sich damit Werkstücke produzieren ließen, die nicht nur besser, sondern auch umweltfreundlicher und günstiger herzustellen seien als herkömmliche Produkte. Einzig in den Bereichen Machine Learning und neuronale Netze sieht Lux Research momentan noch mehr Potenzial.

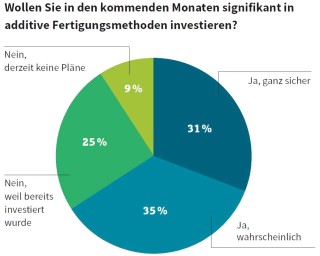

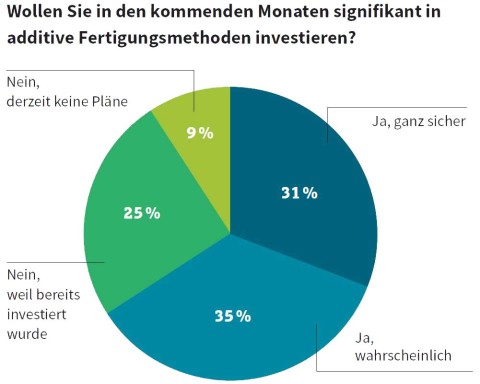

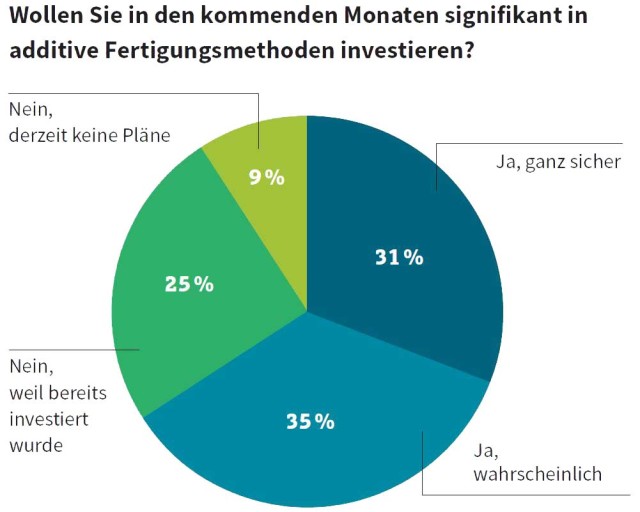

Zu vergleichbaren Erkenntnissen kommt die Beratungsgesellschaft KPMG in ihrem „Global Manufacturing Outlook 2016“. Bereits vor zwei Jahren gaben insgesamt 66 Prozent der für diesen Bericht befragten Unternehmen an, in additive Fertigungsmethoden investieren zu wollen. 31 Prozent nannten als Antwort „Ja, ganz sicher“, während sich 35 Prozent für „Ja, wahrscheinlich“ entschieden. Weitere 25 Prozent stimmten für „Nein“, weil sie bereits in 3D-Druck investiert hatten. Lediglich 9 Prozent

interessierten sich überhaupt nicht für diese Technik.

interessierten sich überhaupt nicht für diese Technik.

Bitkom Research kommt in einer eigenen Umfrage auf teilweise ähnliche Zahlen. So gaben hier etwa 27 Prozent der in Deutschland befragten Unternehmen an, bereits 3D-Druck einzusetzen. Dazu kommen aber nur 14 Prozent, die einen Einsatz planen.

Nach Ansicht von Harald von Heynitz, Head of Industrial Manufacturing bei KPMG Deutschland, sind die drei Techniken 3D-Druck, Robotik sowie Künstliche Intelligenz essenziell, um größere Effizienz, eine Senkung der Kosten sowie eine verbesserte Sicherheit in vielen Industriebranchen und insbesondere in Nischenbereichen zu erreichen. Viele Hersteller würden bereits jetzt 3D-Druck einsetzen, um neue Prototypen „über Nacht“ und nicht mehr in einem tagelangen Prozess zu erstellen. Wer jetzt in die addi-tive Fertigung investiere, investiere in mehr Beweglichkeit, Flexibilität und Geschwindigkeit, um neue Produkte und Dienste zu entwerfen und um sie schneller auf den Markt zu bringen.

Bislang wurde die additive Fertigung vor allem für die Entwicklung eben dieser Prototypen verwendet. Auf deren Basis werden dann wiederum in der Regel mit klassischen Verfahren Produkte in Serie hergestellt. Das ändert sich zunehmend.

Als führend beim Einsatz des 3D-Drucks gilt General Electric (GE). Der amerikanische Konzern stellt bereits seit mehr als zehn Jahren auf diese Weise zum Beispiel komplexe Bauteile für Einspritzdüsen von Flugzeugen her. Dabei kamen immer wieder 3D-Drucker des schwedischen Herstellers Arcam zum Einsatz. Mittlerweile ist GE mit mehr als 90 Prozent an Arcam beteiligt.

Vorteile des 3D-Drucks

Tabelle:

Bislang interessieren sich vor allem Unternehmen aus der Luftfahrt und der Medizin sowie Hersteller von Konsumgütern für die additive Fertigung.

Quelle: Bitkom

3. Teil: „Drucken on demand“

Drucken on demand

Anders als bei 3D-Druckern für den Hausgebrauch wird beim 3D-Metalldruck ein leistungsstarker Laser eingesetzt, um pulverisiertes Metall zum Schmelzen und dann kontrolliert zum Aushärten zu bringen. Nach und nach entsteht so das gewünschte, in einem Computer als 3D-Modell vorbereitete Werkstück.

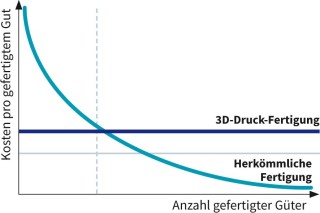

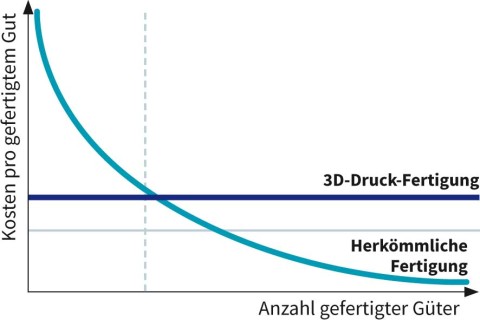

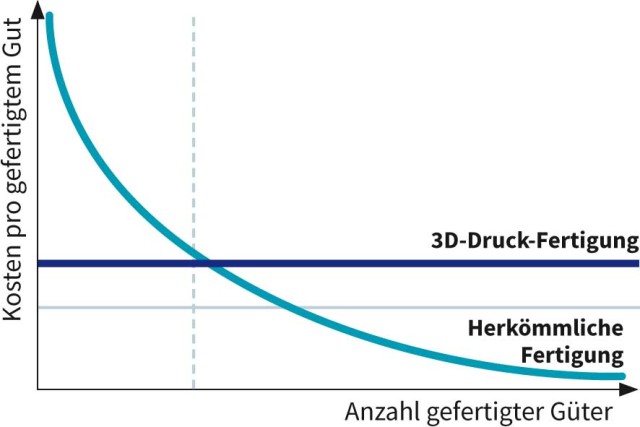

Momentan sind sowohl die Drucker als auch die verwendeten Methoden noch sehr teuer und nur in wenigen Bereichen wirtschaftlich einsetzbar. Dies wird sich nach Ansicht der Experten bald ändern. Es sei nur eine Frage der Zeit, bis die Kosten pro Drucker und pro damit hergestelltem Teil deutlich sinken werden.

Die Technik wurde deswegen nicht ohne Grund von dem Wirtschaftswissenschafter Horst Wildemann in der „Frankfurter Allgemeinen Zeitung“ als „Zeitenwende in der industriellen Fertigung“ bezeichnet. Die additive Fertigung habe das Potenzial, einen der zentralen Bereiche der deutschen Industrie, die Metallverarbeitung, zu revolutionieren. Wildemann: „Statt aus Metallblöcken mühselig Werkstücke herauszufräsen, zu drehen, zu schneiden und zu bohren, werden immer mehr Teile aus Pulver und per Laser hergestellt.“

Das Verfahren erlaube die „Herstellung neuer, komplizierter Teile, zu der die herkömmliche Metallverarbeitung technisch oder wirtschaftlich nicht in der Lage ist“. Dadurch ließen sich nicht nur Aufwand und Material sparen, auch die Fehlerquellen würden reduziert.

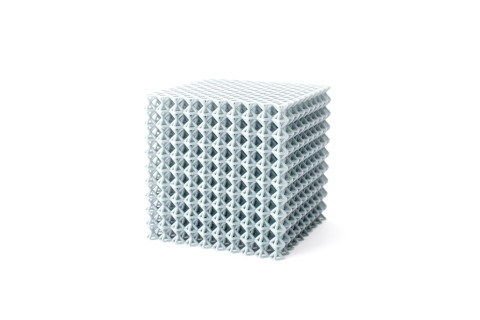

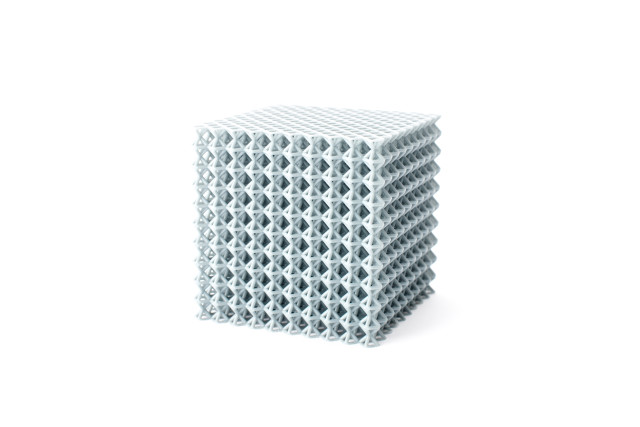

Als Beispiel für neuartige Produkte nennt Wildemann etwa Knochen, die im Inneren hohl sind, aber eine hohe Stabilität durch hauchdünne Streben erhalten. Sobald die Technik so weit sei, dass sie diese Strukturen nachbilden könne, seien „leichte, aber trotzdem robuste Konstruktionen denkbar“.

Ein Unternehmen, das die neuen Möglichkeiten der additiven Fertigung bereits in Kraftwerken nutzt, ist Wildemann zufolge Siemens. Statt dort einen defekten Brenner aufwendig zu ersetzen, werde heutzutage nur noch der Kopf abgetragen und dann mit Hilfe eines 3D-Laserdruckers neu aufgetragen. Auf diese Weise sei es sogar möglich, komplett neuartige Brennerköpfe zu installieren. Der benötigte Zeitbedarf sinkt zudem nach Wildemanns Angaben von 44 auf nur noch vier Wochen.

4. Teil: „Produzieren mit Hilfe der Cloud“

Produzieren mit Hilfe der Cloud

Die Münchner EOS GmbH bezeichnet die additive Fertigung ebenfalls als einen Prozess, bei dem „durch das Ablagern von Material schichtweise ein Bauteil aufgebaut wird“. Das Unternehmen hat sich auf 3D-Druck und additive Methoden spezialisiert.

Als Basis dieser Techniken dienen digitale Konstruktionsdaten in 3D aus dem Computer. Diese müssen aber nicht mehr nur an einem Ort vorgehalten werden, sondern sie lassen sich zum Beispiel mit Hilfe der Cloud auf der ganzen Welt nutzen.

Auf dieses „Cloud-Producing“ setzen unter anderem die amerikanischen Hersteller John Deere und Caterpillar. Die Baupläne der von ihnen eingesetzten Ersatzteile liegen auf einem zentralen Server, auf den autorisierte Werkstätten weltweit zugreifen können. Wenn ein bestimmtes Teil für eine Reparatur benötigt wird, dann kann von dort der entsprechende Bauplan heruntergeladen werden. Anschließend kann es direkt vor Ort auf einem modernen 3D-Drucker produziert werden.

Dadurch reduziert sich die für notwendige Reparaturen benötigte Zeit in den meisten Fällen erheblich. Außerdem entfallen Aufwendungen für die Lagerung der einzelnen Ersatzteile sowie weitere Kosten für den internationalen Versand und die entsprechenden Zölle.

Es versteht sich von selbst, dass nicht jede kleine Werkstatt in naher Zukunft in der Lage sein wird, einen entsprechenden 3D-Drucker vorrätig und ökonomisch in Betrieb zu halten. Dadurch ergeben sich neue Möglichkeiten für Dienstleister, die diese Aufgabe ähnlich wie derzeit Copy-Shops in der Nähe von Universitäten zu günstigen Konditionen übernehmen können. Nach Ansicht von Horst Wildemann entsteht dadurch eine Verschiebung der Wertschöpfung. Sie rücke näher an den Ort, an dem die Teile auch tatsächlich eingebaut werden, schreibt er in der FAZ. Dadurch gerieten vor allem Industrien in Gefahr, die sich bisher auf die Massenproduktion spezialisiert hätten.

Neuartige „Fabbing Shops“ können stattdessen die Aufgabe des 3D-Drucks übernehmen und die benötigten Teile relativ nah vor Ort ausdrucken. Für Logistikunternehmen bedeutet dies, dass sie sich in Zukunft zunehmend auf die regionale Zustellung von Paketen konzentrieren müssen und nicht mehr so stark auf den internationalen Transport über weite Strecken.

Auf der anderen Seite führt dies dazu, dass die Produktion von Ersatzteilen wieder stärker unter die Kontrolle der Hersteller gelangt, die sich aus ökonomischen Gründen in den vergangenen Jahren zunehmend auf ihre Zulieferer verlassen mussten.

5. Teil: „3D-Druck als Service“

3D-Druck als Service

Daneben bringen sich neuartige Dienstleister in Stellung, die rund um die additive Fertigung und den 3D-Druck Services anbieten.

Einige sind schon seit Jahrzehnten aktiv. So wurde beispielsweise der belgische 3D-Druck-Dienstleister Materialise bereits 1990 gegründet. Mit i.materialise bietet das Unternehmen einen online zur Verfügung stehenden 3D-Druck-Service an, mit dem Kunden ihr eigenes 3D-Modell in hoher Qualität ausdrucken lassen können.

Der Prozess ist dabei denkbar einfach. Zunächst lädt der Kunde sein digitales Modell bei dem Dienstleister hoch und wählt dann aus 20 verschiedenen Materialien wie Plastik, Harz oder diversen Metallen aus, was er gerade benötigt. Außerdem kann der Kunde für seine 3D-Modelle zwischen unterschiedlichen Farben und Oberflächenbehandlungen wählen. Nach der Festlegung der gewünschten Größe erhält der Kunde ein Preisangebot und kann dann festlegen, ob er den Druck zu diesen Konditionen ausführen lassen will oder nicht. Wenn er sich dafür entscheidet, wird das 3D-Modell durch den Dienstleister hergestellt und per Versand auf den Weg zum Kunden gebracht.

Schlechte Ersatzteilversorgung

Darüber hinaus bietet Materialise seine Dienste auch direkt für die Industrie an. So arbeitet Materialise beispielsweise mit dem Unternehmen 328 Support Services zusammen. Der bayerische Hersteller produziert die Ersatzteile für das Flugzeug Dornier 328.

Dieses Kurzstreckenflugzeug ist das bislang letzte, das komplett von einem deutschen Unternehmen in Eigenregie entwickelt und gebaut wurde. Die Zahl der sich im Einsatz befindlichen Flugzeuge ist allerdings relativ klein, sodass die meisten für sie benötigten Ersatzteile in Kleinserien hergestellt werden müssen. Das führt dazu, dass herkömmliche Fertigungsverfahren wie der Spritzguss in aller Regel viel zu teuer sind. Außerdem wären große Lagerbestände für die wenigen Flugzeuge nicht wirtschaftlich.

328 Support Services hat sich aus diesen Gründen für eine Zusammenarbeit mit Materialise entschieden. „Über den 3D-Druck können wir die Ersatzteile sozusagen aus dem virtuellen Regal nehmen“, erklärt Volker Liedloff, Team Leader Interior Engineering bei 328 Design. „Wir gehen nicht mehr das Risiko ein, dass fertige Ersatzteile zu schnell veraltet sind oder Werkzeuge für Bauteile mit einer sehr geringen Nachfrage aufbewahrt werden.“

Materialise schafft es nach eigenen Angaben, dringend benötigte Bauteile „noch in der gleichen Woche zu liefern“. Das würde in einer Branche sehr viel Geld sparen, in der ein Flugzeug, das sich nicht in der Luft befindet, sondern am Boden herumsteht, mehrere Tausend Euro an Kosten pro Tag generiert.

Die von 328 angeforderten Bauteile werden von Materialise zunächst auf Druckbarkeit geprüft und anschließend in „flammhemmendem Polyamid im Lasersinterverfahren hergestellt“. Jeder der dabei verwendeten Schritte unterliege den in der Luft- und Raumfahrt geltenden strengen Zertifizierungsvorgaben. So ließen sich Bauteile herstellen, die „sofort im Flugzeug montiert werden können“.

6. Teil: „3D-Druck als Wettbewerbsvorteil“

3D-Druck als Wettbewerbsvorteil

Auch Bitkom-Hauptgeschäftsführer Bernhard Rohleder ist der Ansicht, dass die additive Fertigung in Branchen wie der Luftfahrt besonders interessant ist. „Der 3D-Druck kann die Flugzeugherstellung von Grund auf revolutionieren“, so Rohleder. Das Verfahren erlaube es, selbst hochkomplexe Formen, deren Herstellung bisher nicht möglich oder sehr teuer gewesen sei, schnell und zu niedrigen Kosten zu produzieren. Zudem ließen sich dadurch die Materialeigenschaften verbessern und man könne bis zur Hälfte des Gewichts einsparen.

Laut einer 2016 von Bitkom Research durchgeführten Umfrage sind 70 Prozent der Befragten der Ansicht, dass der 3D-Druck von kleinen Ersatzteilen künftig direkt am Flughafen erfolgen wird. „Das wird die hohen Kosten für Lager und Logistik deutlich senken“, kommentiert Rohleder. Der 3D-Druck könne sich zu einem „entscheidenden Wettbewerbsvorteil für Airlines“ entwickeln.

Ein Problem ist die derzeit noch zu niedrige Geschwindigkeit der eingesetzten Drucker für additive Fertigung. Das Anfertigen von Teilen dauert einfach noch zu lange.

Ein Unternehmen, das diese Herausforderung meistern will, ist Carbon aus dem Silicon Valley. Der Hersteller von 3D-Druckern hat das Verfahren Continuous Liquid Interface Production entwickelt, kurz CLIP. CLIP soll laut Carbon für einen deutlichen Geschwindigkeitszuwachs beim Drucken von 3D-Teilen sorgen. Bei der Vorstellung des Verfahrens kritisierte Joseph DeSimone, CEO und Mitgründer des Unternehmens, die Konkurrenz: „Die aktuelle 3D-Drucktechnik hat ihr revolutionäres Versprechen nicht einhalten können.“

Für 2018 rechnen die Analysten von IDTechEx im Bereich 3D-Metalldruck trotzdem mit einem Umsatz von etwa 3 Milliarden Dollar. Für die kommenden zehn Jahre prognostizieren die Marktforscher der Technik ein jährliches Wachstum von etwa 23 Prozent, sodass bis 2028 voraussichtlich ein Volumen von mehr als 12 Milliarden Dollar erreicht sein werde.

Nicht nur die technische Weiterentwicklung entfaltet laut IDTechEx ihren positiven Einfluss. Auch das Auslaufen mehrerer wichtiger Patente im Jahr 2016 wirke sich stimulierend auf das weitere Wachstum der additiven Fertigung aus, schreiben die Analysten in ihrem Report „3D Printing Metals 2018–2028 – Technology and Market Analysis“.

7. Teil: „Personalisierte Produkte“

Personalisierte Produkte

Der 3D-Druck bietet sich aber nicht nur im Hightech-Bereich an. Auch bei Produkten, die im Alltag benötigt werden, ermöglicht die additive Fertigung ganze neue Angebote. So arbeitet beispielsweise der Hörgerätehersteller Phonak bereits seit 2000 mit Materialise zusammen. Die beiden Unternehmen stellen individuell an den jeweiligen Hörkanal angepasste Hilfen her, die von außen kaum mehr zu entdecken sind und die eingehenden Geräusche verstärken.

Auf ähnliche Weise sollen künftig auch personalisierte Brillengestelle hergestellt werden, bei denen die eingesetzten optischen Gläser optimal an den Bedürfnissen des Trägers ausgerichtet werden können.

Materialise arbeitet zudem mit weiteren Herstellern wie dem Sportartikelspezialisten Adidas zusammen, um künftig sogar personalisierte Schuhe produzieren zu können. Eric Liedtke, Mitglied des Aufsichtsrats von Adidas, erklärt es so: „Dank unserer mit 3D-Druck gefertigten Mittelsohle können wir den Anforderungen jedes einzelnen Sportlers gerecht werden.“

Aber auch in ganz anderen Bereichen zeigen sich die Vorteile der additiven Fertigung. So stellt die 1zu1 Prototypen GmbH aus dem österreichischen Dornbirn im 3D-Drucker Teile für künstliche Augen her, mit denen Mediziner Operationen üben können. Bislang verwendet man hierfür meist noch Augen von Schweinen.

Fazit

2002 gründete der US-Physiker Neil Gershenfeld das erste „Fablab“, das auch Privatpersonen einen Zugang zur 3D-Produktion ermöglichen sollte. Seine Vision gipfelte in der These, ein „Personal Fabricator“ könne „alles durch die Kombination von Atomen herstellen inklusive sich selbst“. So weit ist die Technik der additiven Fertigung natürlich noch nicht, auch wenn sie große Fortschritte gemacht hat. So ist der industrielle 3D-Druck auf dem besten Weg, seine Nische zu verlassen. Verbesserte und teils deutlich beschleunigte Verfahren sorgen dafür, dass sich die Technik nicht nur in einigen Hightech-Branchen zunehmend durchsetzt.

3D-Drucker werden immer mehr selbst zu kleinen Fabriken, die sich dezentral aufstellen und nutzen lassen. Damit können nicht nur neue Produkte entwickelt und hergestellt, es können auch Kosten für Logistik und Transport eingespart werden.

Letzte Hürde genommen

USB-C kommt als einheitlicher Ladestandard

Nach dem Bundestag hat auch der Bundesrat einer EU-Richtlinie zugestimmt, die USB-C als einheitlichen Anschluss zum Laden von Elektrogeräten festlegt.

>>

Autohersteller

Erstes Smartphone von Polestar

Autohersteller Polestar hat in China sein erstes Smartphone vorgestellt, das vor allem gut mit den Fahrzeugen des Herstellers zusammenarbeiten soll.

>>

10 Stationen

1.500 Händler bei der AVM-Roadshow

Der Fokus der Solution Tour 2024 von AVM lag auf den Themen Glasfaser, Wi-Fi 7 und Smart Home, und mehr als 1.500 Handelspartner folgten der Einladung des Herstellers an die insgesamt 10 Standorte in Deutschland.

>>

Ohne Nokia

HMD zeigt erste Smartphones mit der eigenen Marke

Mit den drei neuen Pulse-Modellen bringt HMD seine ersten Smartphones auf den Markt, die nicht mehr unter der Lizenz von Nokia vermarktet werden.

>>