11.11.2015

Nicht nur für Prototypen

1. Teil: „Immer mehr Firmen entdecken den 3D-Druck“

Immer mehr Firmen entdecken den 3D-Druck

Autor: Klaus Hauptfleisch

Fotolia / chesky

Der Markt, die Technologien und professionelle Anwendungen für die additive Fertigung machen den 3D-Druck immer interessanter. com! bietet einen Überblick zum Stand der Technik.

Mit einer Luxusvilla aus dem 3D-Drucker sorgte die chinesische Firma Winsun Anfang des Jahres weltweit für Aufsehen. Nach zehn Einfamilienhäusern und einem fünfstöckigen Wohnblock im Jahr zuvor kann sie sich vor Aufträgen aus dem In- und Ausland wahrscheinlich kaum retten.

Nicht minder medienwirksam sind erste erfolgreiche Versuche mit 3D-Bioprinting. Dem US-Unternehmen Organovo ist es bereits 2013 gelungen, für Forschungszwecke eine Mini-Leber auszudrucken und 40 Tage lang am Leben zu erhalten.

Neue Lebensmittelkreationen lassen 3D-Drucker ebenfalls schon entstehen. Choc Edge aus Devon in England bietet den ersten kommerziellen Schokoladen-3D-Drucker an, der italienische Pasta-König Barilla soll an einem Nudel-3D-Drucker arbeiten, und der Hersteller des 3D-Druckers da Vinci, XYZ Printing aus Taiwan, hat ebenfalls zwei Geräte für Lebensmittel angekündigt. Dabei werden in der Regel FDM-Drucker (Fused Deposition Modeling) eingesetzt, bei denen das auf einer Spule befindliche Material über eine sogenannte Extrusionsdüse ähnlich der eines Tintenstrahlers Schicht für Schicht auf eine Bauplattform aufgetragen wird.

Von diesem Prinzip leitet sich der Begriff 3D-Drucker ab – von dem sich Anbieter industriell genutzer Maschinen allerdings mitunter distanzieren. Sie sprechen seit den Anfängen in den 80er- und 90er-Jahren lieber von Additive Manufacturing oder generativen Fertigungsverfahren. Auch nutzen sie andere Technologien und verarbeiten andere Materialien, zum Beispiel Metall. Einen Überblick über Verfahren, Materialien und Hersteller gibt die Tabelle im Abschnitt „Die 3D-Druckverfahren“.

2. Teil: „High-End-Dienstleistungsmarkt für 3D-Druck“

High-End-Dienstleistungsmarkt für 3D-Druck

Weltweit gibt es rund 50 Hersteller von 3D-Druckern. Dazu zählt etwa auch der PC- und Druckerriese Hewlett-Packard (HP), der angekündigt hat, mit einem Multi Jet Modeling genannten Verfahren in den Markt einzusteigen.

Daneben ist eine wachsende Zahl von Dienstleistern zu verzeichnen – besonders in Deutschland, wo die meisten Hersteller von 3D-Metalldruckern zu Hause sind. Zu nennen sind hier die Firmen EOS, SLM Solutions und Concept Laser im Bereich 3D-Laserdruck sowie ExOne mit Binder-Jetting-Anlagen. Die hohen Anschaffungskosten, die in die Hundertausende und Millionen gehen, begünstigen den High-End-Dienstleistungsmarkt.

Mit der Alphaform AG musste allerdings einer der ganz Großen der Branche Ende Juli wegen drohender Zahlungsunfähigkeit Insolvenz anmelden. Die FIT AG aus Lupburg in der Oberpfalz, Muttergesellschaft von 3D-Softwarehersteller Netfabb und heute schon einer der weltweit führenden 3D-Druckdienstleister, hat Mitte Juli die Investition von 20 Millionen Euro bekanntgegeben – mit dem Plan, 2016 die weltweit erste Fabrik für die Serienproduktion mittels additiver Verfahren zu eröffnen.

Der Mietmarkt ist noch relativ klein. Der Münchner Broadline-Distributor Ingram Micro, der das Thema 3D-Druck 2013 zum neuen Fokusmarkt auserkoren hat, will sich laut Abteilungsleiter Rudolf Ehrmanntraut 2016 näher damit befassen.

Der Markt muss sich entfalten

Dass Anbieter von High-End-Anlagen lieber von Additive Manufacturing sprechen, scheint manchen in Zeiten preisgünstiger Einstiegsgeräte für unter 400 Euro immer wichtiger zu werden. Ihre Maschinen leisten und kosten ein Vielfaches und man will nicht, dass Äpfel mit Birnen verglichen werden. Beispiele wie die eingangs genannten, obwohl durchaus B2B-trächtig, stehen bei einigen Vertretern des High-End-Lagers ebenfalls nicht hoch im Kurs, genauso wenig Aussagen, der Markt stehe erst am Anfang.

Relativ gesehen ist das freilich immer noch richtig. Manche Industrie- und Medizintechnikunternehmen nutzen die additiven Verfahren zwar schon seit über zwanzig Jahren. Aber die absoluten Zahlen und der sprunghafte Anstieg des Absatzes von metallverarbeitenden Maschinen im Jahr 2013 zeigen, dass selbst in der Industrie die Möglichkeiten noch längst nicht ausgeschöpft werden. Viele Betriebe anderer Branchen, zum Beispiel das Handwerk, beginnen erst, sich dafür zu interessieren.

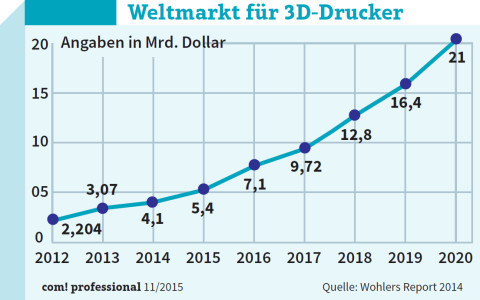

Wohlers Associates begleitet und kommentiert den Markt für 3D-Drucker quasi seit Beginn an. Der „Wohlers Report 2015“ bescheinigt ihm ein Wachstum von 32 Prozent seit 2012. Den neuesten Zahlen zufolge belief sich der 3D-Druck-Weltmarkt 2014 mit allen Produkten und Dienstleistungen auf 4,1 Milliarden Dollar.

Doch was sind 4,1 Milliarden Dollar gegenüber 10,5 Billionen? Dies ist das für 2012 ausgewiesene weltweite Produktionsvolumen. In dem Bericht für 2012 heißt es, die additiven Fertigungsverfahren hätten das Zeug dazu, 1 Prozent der weltweiten Produktion zu bestreiten, womit der Markt auf über 100 Milliarden Dollar anwachsen könnte. Andere Analysten rechnen mit einem Marktpotenzial von 50 Milliarden Euro.

Wohlers geht aufgrund der neuen Zahlen davon aus, dass 2018 bereits 12,8 Milliarden Dollar mit 3D-Druckern und -Services umgesetzt werden, 2020 sollen es über 21 Milliarden Dollar sein, das Zehnfache von 2012, aber immer noch weit weniger als 1 Prozent des weltweiten Produktionsvolumens.

3. Teil: „Mehr 3D-Kleinserien und weniger Prototypen“

Mehr 3D-Kleinserien und weniger Prototypen

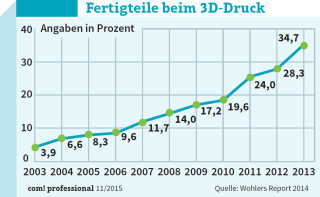

3D-Druck oder Additive Manufacturing diente – unabhängig von der Technologie – lange in erster Linie dem Rapid Prototyping, also der schnellen Entwicklung von Prototypen, Baumustern oder Modellen. Das ist auch heute noch vielfach der Hauptzweck, besonders bei der Verarbeitung von Materialien wie Kunststoffen, Wachs, Sand oder Gips.

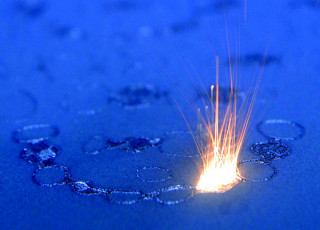

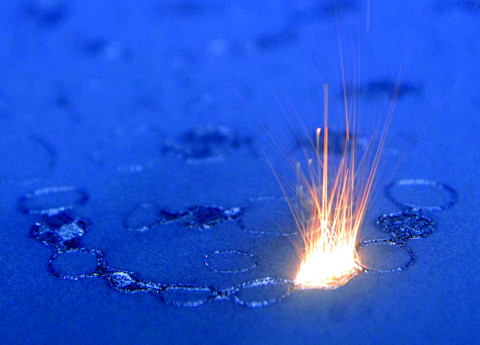

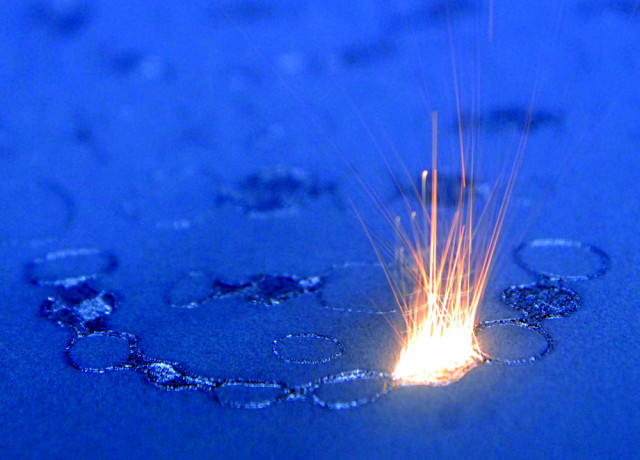

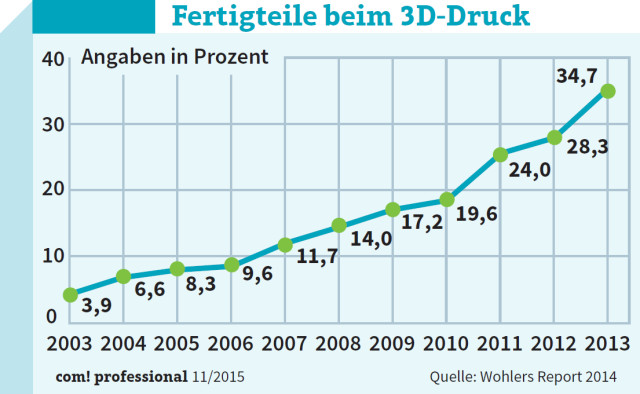

Der Anteil der fertigen Bauteile am 3D-Weltmarkt hat sich aber zwischen 2003 und 2013 laut Wohlers von 3,9 auf 34,7 Prozent fast verneunfacht. Das liegt sicherlich auch daran, dass die Anschaffungs- und Betriebskosten nicht zuletzt dank günstiger Alternativen zu den High-End-Verfahren deutlich gesunken sind. 3D-Laserdrucker (mit Selective Laser Melting und Laser Sintering) werden allerdings immer noch zu Preisen zwischen 200.000 und 2 Millionen Euro gehandelt.

Ein wesentlicher Vorteil beim Rapid Prototyping sind die schnelleren Ergebnisse als dies mit klassischen CNC-Fräsen möglich ist. Time to Market heißt das Zauberwort. Ein weiterer Vorteil, der damit eng zusammenhängt, ist die Möglichkeit, kurzfristig individuelle Einzelteile zu fertigen.

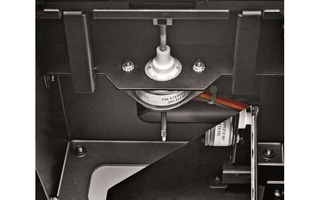

Der Leipziger 3D-Druckdienstleister Rapidobject, der viele große Unternehmen zu seinen Kunden zählt, hat zum Beispiel einem Privatmann geholfen, seinen Motorrad-Oldtimer wieder flottzumachen, dem ein nicht mehr lieferbares Bauteil fehlte. Der Kunde hatte das Teil aus Knetmasse nachgebaut und eingeschickt. Rapid Object hat es gescannt, eine parametrische Flächenrückführung (Reversed Engineering) vorgenommen, um daraus CAD-Daten zu erstellen, die dem Kundenwunsch entsprechend verändert und geglättet wurden. Anschließend wurde das Modell im Lasersinter-Verfahren als Metallbauteil gedruckt, lackiert und schließlich in das Motorrad eingebaut.

Anpassbarkeit

Auch in der Luft- und Raumfahrt- sowie in der Dental- und Medizintechnik ist die individuelle Anpassbarkeit einer der wichtigsten Trümpfe des 3D-Drucks.

Im High-End-Bereich werden die additiven Fertigungsverfahren schon seit Jahren weithin genutzt, zumal da meist die Kosten keine so große Rolle spielen. Die Geometriefreiheit erlaubt neue, luftigere und leichtere Designs in der Produktentwicklung, womit etwa im Flugverkehr sehr viel Gewicht und Kerosin eingespart werden kann.

Bei Kleinserien wird Additive Manufacturing ebenfalls mehr und mehr genutzt, aber – so wird Bernhard Langefeld, Experte bei der Unternehmensberatung Roland Berger, von FAZ.net zitiert – die Herstellungskosten für größere Stückzahlen liegen um den Faktor 10 bis 50 über denen herkömmlicher Verfahren. In der Automobilindustrie sind 3D-Drucker auf lange Sicht noch keine wirkliche Alternative, heißt es dort, obwohl sie von BMW für bestimmte Teile schon eingesetzt werden.

Concept Laser nennt folgende Faustregeln: Bei bis zu 1000 Stück pro Jahr seien die additiven Verfahren typischerweise am wirtschaftlichsten, bei 1000 bis 100.000 Stück pro Jahr sollten sie bei der Wirtschaftslichkeitsbetrachtung zumindest als mögliche Alternative gesehen werden, bei über 100.000 Stück sei eine „besonders langlebige, aus Vollmaterial klassisch gefertigte Geometrie voraussichtlich am sinnvollsten“.

4. Teil: „Günstige Einstiegsgeräte dank Open-Source-Material“

Günstige Einstiegsgeräte dank Open-Source-Material

Im Consumer-Segment für 3D-Drucker macht sich trotz stark gefallener Preise schon etwas Ernüchterung breit. Das mag daran liegen, dass die Geräte für wenige Hundert Euro zu klein und zu langsam sind und die Ergebnisse mit den unterstützten Materialien eher enttäuschend. Manchmal fehlt es wohl auch an der nötigen Geduld, sich damit zu beschäftigen, oder an Fantasie. Andererseits setzen die preisgünstigen Einstiegsgeräte auch viel Kreativität frei, die in so manche Geschäftsidee mündet.

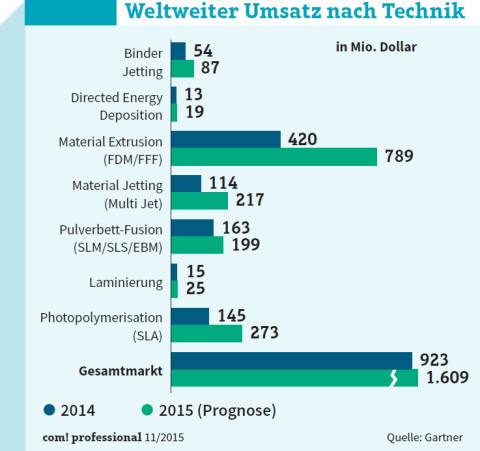

Die meisten Consumer-Einstiegsgeräte basieren auf der im High-End-Lager mitunter belächelten FDM-Technologie der Schmelzschichtung, die laut einer Marktanalyse von Gartner 2013 über 90 Prozent des weltweiten Absatzes und fast 44 Prozent der Umsätze generierte.

Adrian Boywer hat 2006 das Open-Source-Open-Hardware-Projekt RepRap (Replication Rapid Prototyper) eines sich selbst replizierenden FDM-Druckers ins Leben gerufen und für einen entsprechenden Bausatz einen damals unerhörten Kampfpreis von 500 Euro in den Ring geworfen. Vertrieben wird der im Preis nochmals deutlich gesunkene Bausatz unter anderem von RS Components.

Martin Keenan, Head of Applications Strategy beim Elektronikdistributor RS Components, sieht gerade in der zunehmenden Verfügbarkeit von Open-Source-Material, Hardware und Software, einen wichtigen Schritt hin zur Demokratisierung beim Design von Leiterplatten und anderen elektronischen Bauteilen. Denn die Entwickler erhielten so Zugang zu den ihnen vorher versperrten Technologien, um in die Prozesse miteingebunden zu werden.

Hersteller von 3D-CAD-Software haben das sehr wohl verstanden. DesignSpark Mechanical wurde nach der kostenlosen Markteinführung im September 2013 Keenan zufolge schon 100.000-fach heruntergeladen und in die Entwicklungsprozesse integriert. Kostenlose Angebote halten auch Autodesk und netfabb bereit.

5. Teil: „Die verschiedenen 3D-Druckverfahren im Überblick“

Die verschiedenen 3D-Druckverfahren im Überblick

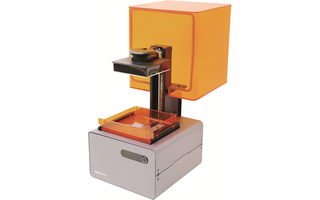

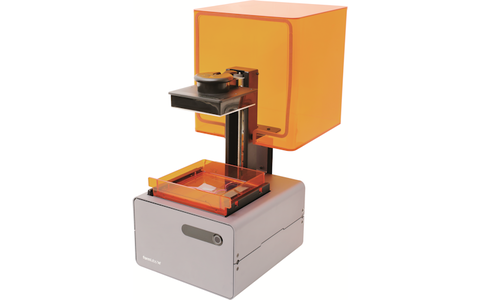

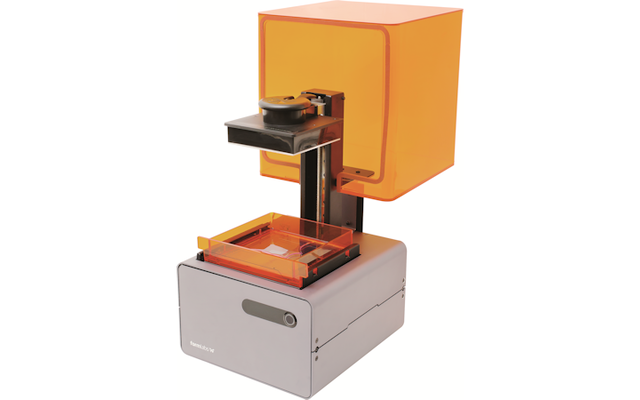

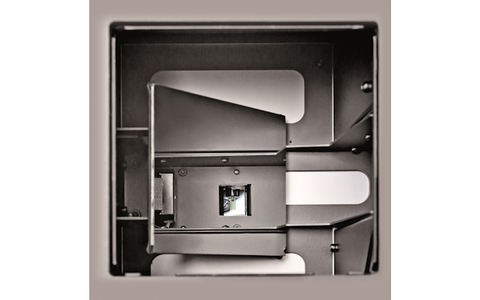

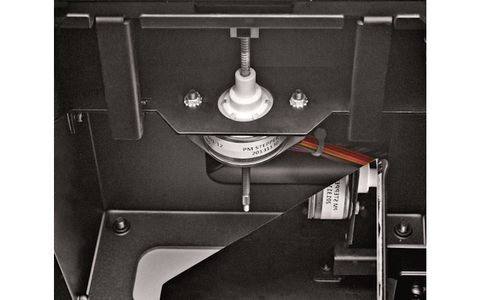

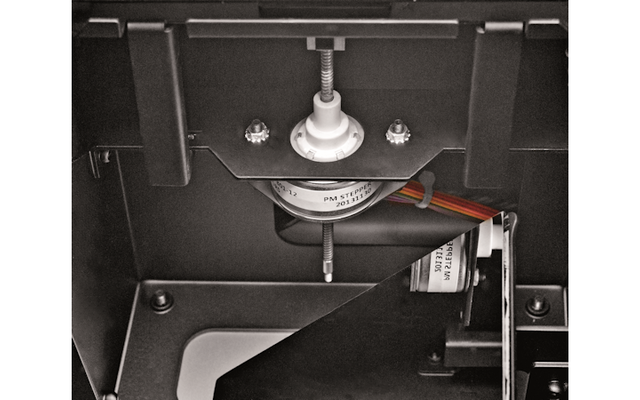

Als Erfinder des 3D-Drucks gilt Chuck Hull, Gründer des US-Herstellers 3D Systems, der auch heute noch Geräte mit dem von ihm 1984 entwickelten Stereolithografie-Verfahren (SLA) anbietet. Dabei wird ein flüssiges Photopolymer durch Laser- und UV-Licht ausgehärtet. Die bereits erwähnte Schmelzschichtung hat sich S. Scott Crump, Mitgründer des Weltmarktführers Stratasys, 1989 unter der Bezeichnung Fused Deposition Modeling (FDM) patentieren lassen. Nachahmer wie der Erfinder des RepRap-Projekts nutzen daher den Begriff Fused Filament Fabrication (FFF). Entwickelt wurde das Material-Extrusion-Verfahren in erster Linie für Polymere oder Kunststoffe, verwendet wird es aber auch für Gummi und andere Werkstoffe mit mittelhohem Schmelzpunkt, so neuerdings auch für Lebensmittel.

Ein Nachteil von FDM/FFF ist, dass sich Überhänge, Stalagtiten etwa, schwer erzeugen lassen oder wenn, dann nur mit aufwendiger Stützkonstruktion. Während Consumer-Einstiegsgeräte für wenige Hundert Euro zu haben sind, nennt der Dienstleister Rapidobject für Profi-Geräte mit FDM-Technologie Preise von 15.000 bis 60.000 Euro. Für SLA-Drucker sollen es zwischen 20.000 und einer Million Euro sein, für professionell genutzte 3D-Laserdrucker mit Selective Laser Melting und Selective Laser Sintering (meist kurz SLM und SLS genannt) lägen die Preise zwischen 200.000 und zwei Millionen Euro. Der Unterschied ist, dass beim Sintern das Granulat bis kurz vor dem Schmelzpunkt erhitzt wird.

Tabelle:

Diese Übersicht zeigt, welche Technologien mit welchen Materialien und Herstellern in Verbindung gebracht werden können.

Im Schnitt noch teurer sind laut den Analysten von Gartner Verfahren mit Directed Energy Deposition (DED), bei denen per Laser- oder Elektronenstrahl das Granulat in einer Düse erhitzt wird, um es direkt auf den Träger zu bringen. Eines davon nennt sich Direct-Metal Deposition und wird etwa von der Trumpf Werkzeugmaschinen GmbH & Co. KG aus Ditzingen oder von der franzöischen Firma BeAM angeboten.

6. Teil: „Die unterschiedlichen Materialien des 3D-Drucks“

Die unterschiedlichen Materialien des 3D-Drucks

Jede Technologie hat ihre Vor- und Nachteile und jede unterstützt unterschiedliche Materialien oder Werkstoffe. Deshalb ist es manchmal notwendig, mehr als einen 3D-Drucker zu beschaffen, was bei Innovationszyklen von drei bis fünf Jahren sehr ins Geld gehen kann, so Stefan Ritt, Marketingleiter bei SLM Solutions.

Alternativ bietet sich bei weniger häufigen Druckaufträgen wieder das Outsourcing an. Wie Winfried Tilke, Geschäftsführer von 3Dmensionals vorrechnet, kostet ein circa 200 x 200 mm großes Modell im Lasersinter-Verfahren bei einem Dienstleister rund 300 Euro, mit einem Industrie-FDM-Drucker wie dem uPrint SE Plus von Stratasys sollen es 100 Euro sein, mit einem Profi-FDM-Desktop-Office-Gerät nur 58 Euro. Man muss also genau wissen, was man will, bevor man an Outsourcing denkt.

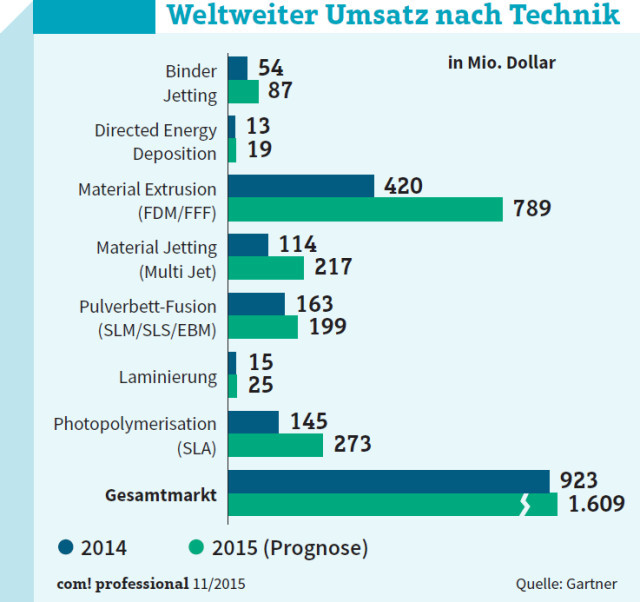

Gartner unterteilt die Technologien nach Kategorien wie Material Extrusion, Pulverbett- oder Photopolymer-Verfahren.

Manche FDM-/FFF-Drucker können mit Dual-Extrusion-System zweifarbig ausdrucken, die HIC Innotec GmbH arbeitet als Druckdienstleiter für Prototyping mit einem 3D-Druck-Gipskeramik-System, das 160.000 Farben hervorbringen kann. Mcor hat einen Papier-3D-Drucker vorgestellt, der CMYK mit über einer Million Farben darstellen soll. Beim ZPrinter genannten PolyJet-Drucker von Z Corp sollen es sogar bis zu zwei Millionen Farben sein. PolyJet oder Polygrafie ist ein mit Inkjet vergleichbares Verfahren. Statt Tinte wird ein Photopolymer auf eine Bauträgerplattform aufgetragen und unter UV-Licht sofort ausgehärtet.

Während die Oberflächen des 3D-Laserdrucks als fein rau beschrieben werden und durch Sandstrahlen und Polieren nachbearbeitet werden müssen, soll die von HP gewählte Multi-Jet-Technologie sich für Prototyping durch sehr glatte Flächen auszeichnen und sich gut für den Feinguss in der Schmuckindustrie sowie in der Medizin- und Dentaltechnik eignen. Verarbeitet werden können aber nur wachsartige Materialien und PMMA (Acryl). Multi Jet wird auch oft als Material Jetting bezeichnet und ist eine Weiterentwicklung des PolyJet-Verfahrens. Sie unterscheiden sich dadurch, dass PolyJet mit Aushärten unter UV-Licht arbeitet und als Material unter anderem auch Schwermetalle unterstützt.

7. Teil: „Terminator-Technik und 3D-Druck mit Edelmetallen“

Terminator-Technik und 3D-Druck mit Edelmetallen

Die Gartner-Zahlen zur Marktentwicklung der einzelnen Verfahren lassen vermuten, dass PolyJet und Multi Jet unter dem Begriff Material Jetting zusammengefasst wurden. Additiveley, ein Spin-off der renommierten ETH Zürich, erklärt mit Grafiken die Unterschiede zwischen den einzelnen Verfahren sehr anschaulich, wenngleich die verwendeten Abkürzungen wie PJ und MJ ungebräuchlich sind.

Ebenfalls in die Kategorie Material Jetting könnte ein neues Verfahren fallen, das Joseph DeSimone, Gründer der Firma 3DCarbon, Anfang des Jahres auf einer TED-Konferenz mit der Frage ankündigte, was wäre, wenn die 3D-Druckgeschindigkeit um das 20- bis 100-fache erhöht werden könnte. Dann stellte er ein von ihm Continuous Liquid Interface Production oder kurz CLIP genanntes Verfahren vor, das er von Terminator II abgeschaut haben will. Dabei wird mittels aushärtendem UV-Licht und Sauerstoff, der das Aushärten an den nicht gewünschten Stellen verhindert, das Objekt aus einem Photopolymer-Harzbett wie der Terminator in dem Hollywood-Blockbuster praktisch aus der Taufe gehoben, statt es Schicht für Schicht aufzubauen. Die Geschwindigkeit, von der man sich in einem TED-Video überzeugen kann, ist tatsächlich erstaunlich.

Ausblick

Mit dieser neuen Technologie lassen sich wahrscheinlich keine Metalle verarbeiten und wohl auch nicht Sand. Unter BJ wie Binder Jetting finden sich bei Additively Hinweise, dass sich farbige Prototypen, Urmodelle für den Guss und Gussformen aus speziellem Gusssand fertigen lassen. Die maximale Bauraumgröße wird mit 4000 x 2000 x 1000 mm angegeben.

Gemeint ist hier sicherlich der VX4000 von Voxeljet aus dem bayerischen Friedberg. Eingesetzt wird dieser unter anderem für Repliken großformatiger Skulpturen. Die eingangs erwähnte chinesische Firma Winsun baut für das 3D-Haus Wände mit einem Kammersystem Schicht für Schicht auf. Wie haltbar diese sind, hängt nicht zuletzt vom Zement und dem beigemischten Sand ab.

Für die Ewigkeit geschaffen sein soll dagegen Schmuck. Italienische Designer arbeiten nach Auskunft deutscher Hersteller schon sehr viel mit 3D-Druck, auch für Edelmetalle wie Gold oder Platin.

Die Schmuckindustrie, die Luft- und Raumfahrt- und die Medizin- und Dentaltechnik – all das sind Bereiche, in denen nicht so sehr auf den Cent geachtet wird. Hier wurden mit hochwertigen Materialien wie Hightech-Kunststoffen oder Titan bereits viele Einzelstücke und kleinere Serien als Endprodukte gefertigt.

Visual Display

Samsung bringt The Frame auf die Art Basel in Basel

Die Basler Ausgabe der Art Basel erhält Besuch von Samsung. Der Samsung-Fernseher "The Frame" wird als offizielles Visual Display der Messe zum Einsatz kommen.

>>

Studie

KI ist emotionaler als die meisten Menschen

Trotz der vielen nützlichen Möglichkeiten mindert laut einer Studie immer noch Misstrauen die Effektivität von Anwendungen der Künstlichen Intelligenz.

>>

Personalie

CEO Frank Roebers verlässt Synaxon

Er war 32 Jahre bei der Verbundgruppe und hat sie maßgeblich geprägt. Nun tritt der CEO von Synaxon Ende des Jahres zurück – und gründet ein eigenes Unternehmen.

>>

Letzte Hürde genommen

USB-C kommt als einheitlicher Ladestandard

Nach dem Bundestag hat auch der Bundesrat einer EU-Richtlinie zugestimmt, die USB-C als einheitlichen Anschluss zum Laden von Elektrogeräten festlegt.

>>