27.04.2017

Hannover Messe

1. Teil: „Wem nutzt Industrie 4.0 und wie hoch sind die Kosten?“

Wem nutzt Industrie 4.0 und wie hoch sind die Kosten?

Autor: Michael Kurzidim

asharkyu / Shutterstock.com

Auf der Hannover Messe wimmelte es nur so von Robotern und digitalisierten Industrieanlagen. com! professional präsentiert die Highlights der größten Industrieschau der Welt.

Die Hannover Messe darf sich mit mehr als 6.500 Ausstellern die größte Industrieschau der Welt nennen. Alle 27 Messehallen waren ausgebucht. Hier ließ sich ablesen, was passiert, wenn die klassischen Produktion auf die mobilen, hoch vernetzten Technologien des Informationszeitalters trifft. Es funkt – mit Mehrwert. Mit großen Ausstellerkontingenten vertreten waren neben dem Gastgeberland Deutschland das Partnerland Polen und China.

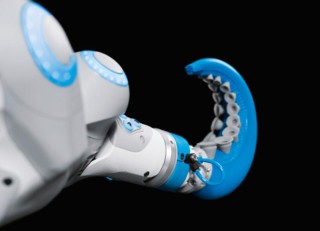

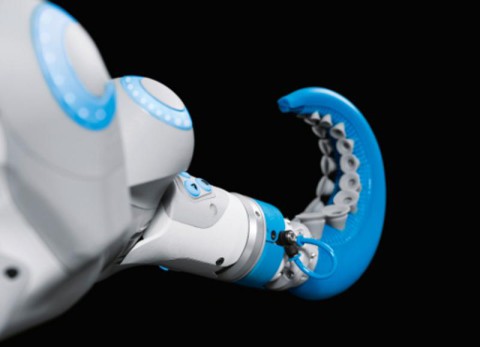

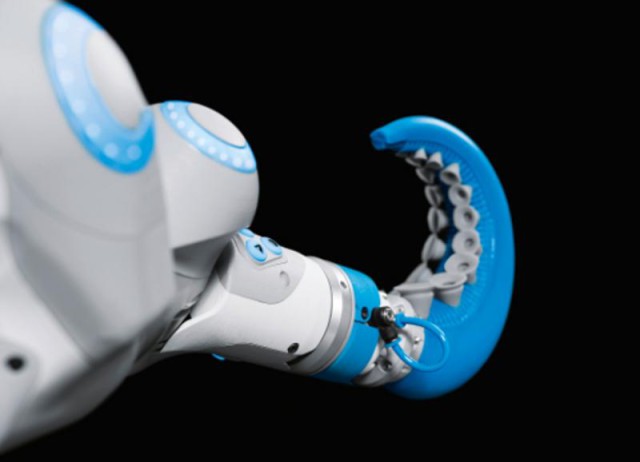

Nahezu unmöglich war es, in den Messehallen nicht auf Roboter zu treffen. Einen noch jungen Trend markieren dabei bionische Leichtbauroboter, die sich die Natur zum Vorbild nehmen. Die Münchener Firma Festus zeigte ihren Octopus-Gripper, der nach dem Vorbild eines Tintenfisch-Tentakels konstruiert wurde. Der Gripper besteht aus einer weichen, pneumatisch gesteuerten Silikonstruktur, die auf der Innenseite mit zwei Reihen aktiver und passiver Saugnäpfe ausgestattet ist. Wird die Struktur mit Druckluft gefüllt, krümmt sich das Tentakel nach innen und schließt sich nahtlos und sanft um das jeweilige Greifgut.

Dadurch sollen sich bionische Roboterarme besonders gut für zerbrechliche Güter in kollaborativen Einsatzszenarien – also in Zusammenarbeit mit menschlichen Kollegen - eignen. Das Ziel dabei sei nicht die menschenleere Fabrik, sondern eine Ko-Produktion, in der Roboter die monotonen, repetitiven oder gefährlichen Produktionsschritte übernähmen, betont Stefan Assmann, Leiter Connected Industries bei Bosch. Firmen müssen keine großen Investitionen tätigen. Leichtbauroboter – nicht nur bionische - gibt es schon ab Preisen von 10.000 bis 12.000 Euro, inklusive der benötigten Steuer-Software, die sich über mobile Apps bedienen lässt. Die italienische Firma Comau kündigte ihren "Built it yourself"-Industrieroboter e.DO für September dieses Jahres an. Der Preis liegt noch nicht endgültig fest, soll aber 5.000 Euro nicht übersteigen.

Strom aus der Brille mit organischen Solarzellen

Transparente organische Solarzellen, die auch bei beleuchtungsschwachen Szenarien Strom produzieren, zeigte Alexander Colsmann, Leiter organische Photovoltaik beim Karlsruher Institut für Technologie (KIT). Am Messestand hatten Mitarbeiter des KIT mit organischen Solarzellen ausgestattete Brillengläser auf der Nase, mit denen sich zum Beispiel MP3-Player oder Hörgeräte betreiben lassen. Colsmann sieht für seine organischen Kunststoffzellen ein breites Spektrum an Anwendungsgebieten, zum Beispiel bei der Fensterverschattung von Bürogebäuden. Den klassischen Siliziumzellen fehlt die Transparenz. Sie sind deshalb solche Szenarien nicht geeignet. Auch beim Kriterium Rückgewinnungszeit, der energetische Return-on-Invest, gewinnen die organischen Zellen mit klarem Vorsprung. Die Rückgewinnungszeit bezeichnet den Zeitraum, den eine Zelle im Durchschnitt benötigt, um die Energie zu produzieren, die für ihre eigene Herstellung benötigt wurde. Colsmanns organische Zellen brauchen dafür zwei Monate, Silizium zwei Jahre.

2. Teil: „Die besten IoT-Use-Cases“

Die besten IoT-Use-Cases

Natürlich ist Industrie 4.0, das Blockbuster-Thema der Hannover Messe, mehr als Robotik und eine nachhaltige, effiziente Energieversorgung. Winfried Holz, Präsidiumsmitglied des Branchenverbandes Bitkom, versteht unter Industrie 4.0 die Verbindung von Informationstechnologie (IT) und Operational Technology (OT). Soweit zur Begriffsklärung. Holz nannte drei Use Cases, die in Planung, Produktion und Wartung einen beträchtlichen Mehrwert versprechen.

- Der "Connected Worker", der sich Informationen, wie eine Maschine zu warten und zu reparieren sei, über eine AR-Brille just-in-time besorgt.

- Der sogenannte "Digital Twin" (digitaler Zwilling), ein genaues digitales Abbild der Realität vom Mikrochip bis zum Kreuzfahrtschiff. Digitale Zwillinge decken Konstruktionsfehler und Schwächen im Design auf, indem sie tausende von Betriebsstunden am Computer simulieren. Die Konstruktion und Wartung komplexer Maschinen wird dadurch effizienter und kostengünstiger.

- "Predictive Maintenance" (vorausschauende Wartung), die Ausfälle von Verschleißteilen prognostiziert und dadurch Stillstandszeiten weitgehend vermeiden hilft.

Der Markt für Industrie-4.0-Technologien soll in diesem und im nächsten Jahr in 20-Prozent-Sprüngen wachsen. Aber viele Unternehmen zögern noch. Als größte Hürden hat der Bitkom in einer Umfrage unter 559 Unternehmen ausgemacht: zu hohe Investitionskosten, mangelhafter Datenschutz und fehlende Fachkräfte, die sich mit Industrie 4.0 auskennen.

3. Teil: „Die smarte Fabrik“

Die smarte Fabrik

Holz‘ drei Use Cases digitalisieren bestimmte Teile der Wertschöpfungskette in Unternehmen. IoT-Plattformen, wie sie von Unternehmen wie Huawei/GE oder SAP angeboten werden, digitalisieren das ganze Unternehmen über die Auftragsannahme und Beschaffung (Supply Chain) bis zu Produktion, Maschinen- und Roboter-Steuerung und Service. SAPs IoT-Plattform Leonardo enthält Tracking- und Management-Komponenten für Assets, Logistik, Fertigung, Gebäude, Energieversorgung und Produkte.

Noch einen Schritt weiter geht die Technologie-Initiative Smart Factory KL, ein Partnerkonsortium, unter dessen Banner sich Firmen wie Bosch, Cisco, IBM, Festo, Mettler Toledo und der TüV Süd zusammengeschlossen haben. Die Initiative modularisiert komplette Produktionsanlagen, teilt sie in standardisierte, austauschbare Komponenten auf. Dadurch kommt eine ortsunabhängige, dezentrale Produktion in Reichweite. Die einzige herstellerunabhängige SmartFactory steht im Deutschen Forschungszentrum für Künstliche Intelligenz in Karlsruhe.

Cloud Infrastructure

Oracle mit neuen KI-Funktionen für Sales, Marketing und Kundenservice

Neue KI-Funktionen in Oracle Cloud CX sollen Marketingspezialisten, Verkäufern und Servicemitarbeitern helfen, die Kundenzufriedenheit zu verbessern, die Produktivität zu steigern und die Geschäftszyklen zu beschleunigen.

>>

Schellerer Ausbau

Hessen, OXG und Vodafone schließen Partnerschaft für Glasfaser

Vodafone und OXG starten gemeinsam mit dem Land Hessen eine umfangreiche Ausbau-Offensive für schnelles Internet. Bis 2030 wollen die Unternehmen Glasfaser-Anschlüsse für bis zu 520.000 Haushalte bauen.

>>

Personalie

CEO Frank Roebers verlässt Synaxon

Er war 32 Jahre bei der Verbundgruppe und hat sie maßgeblich geprägt. Nun tritt der CEO von Synaxon Ende des Jahres zurück – und gründet ein eigenes Unternehmen.

>>

Bad News

Game macht Fake News spielerisch erkennbar

Wissenschaftler der Universität Uppsala haben ihr Online-Spiel "Bad News" erfolgreich an 516 Schülern getestet. Es soll helfen, manipulative Techniken in Social-Media-Posts zu erkennen.

>>