26.11.2018

Digital Twins

1. Teil: „Vorsprung durch digitale Zwillinge“

Vorsprung durch digitale Zwillinge

Autor: Olga Annenko

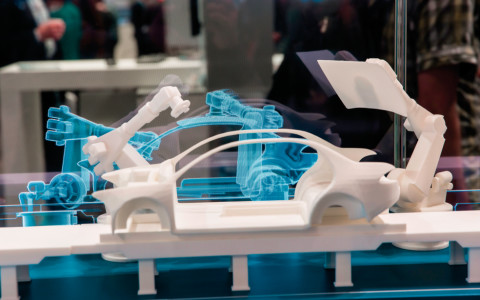

Alexander Tolstykh / shutterstock.com

Digitale Kopien optimieren Produktionsprozesse und die Wartung von Geräten. Dennoch handelt es sich dabei laut Gartner um keine Universallösung. Vielmehr müsse der Einsatz auf Use-Case-Ebene bewertet werden.

Im Zusammenhang mit IoT und Industrie 4.0 wird immer öfter über sogenannte digitale Zwillinge gesprochen - virtuelle Kopien von echten Objekten wie Anlagen, Geräten oder Bauteilen. So zeigt eine Gartner-Studie von 2017 zum Thema IoT-Lösungen und Implementierungstrends, dass 48 Prozent der über 200 befragten Teilnehmer aus verschiedenen Branchen diese Technologie entweder bereits einsetzen oder bis Ende 2018 einsetzen werden.

Auch IDC prognostiziert in seinem Bericht „FutureScape: Worldwide IoT 2018 Predictions“, dass in weniger als zwei Jahren 65 Prozent der produzierenden Unternehmen auf digitale Zwillinge setzen werden, um damit etwa Qualitätsprobleme zu reduzieren. „Digital Twins sind somit ein wesentlicher Bestandteil der Digitalisierung in der Industrie“, so Srivathsan Govindarajan, Vice President bei SAP Digital Twin.

Was steckt hinter diesem Trend und warum hat die gar nicht einmal so neue Digital-Twin-Technologie in jüngster Zeit eine solch durchschlagende Relevanz gewonnen?

Mehr als nur eine Simulation

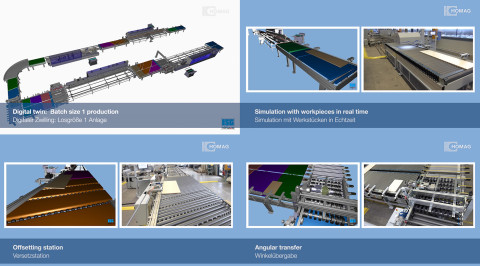

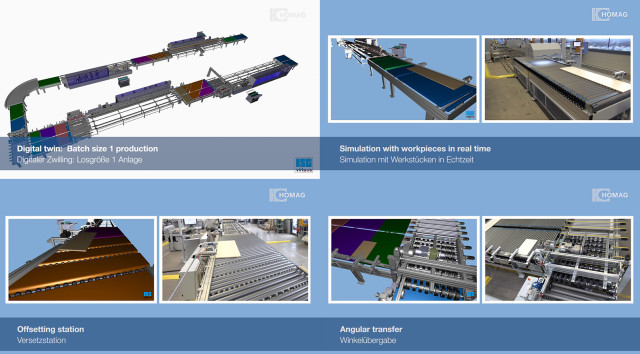

Die Idee virtueller Abbildungen von Produkten oder Objekten gibt es schon länger. Klassische Simulationstechniken im Bereich von CAD-/CAM-Systemen sowie Prozess-Simulationen werden seit vielen Jahren in der Konzeptphase eingesetzt. Der Unterschied zu digitalen Zwillingen besteht darin, dass Letztere das Produkt oder Objekt während des gesamten Betriebs begleiten.

Digitale Zwillinge gehen laut Thomas Zanzinger, Managing Director DACH beim Simulationssoftware-Anbieter Ansys, insofern also noch einen Schritt weiter, als es bisher möglich war. „Der Unterschied liegt in der Fähigkeit, das tatsächliche Verhalten des Produkts oder Systems umfänglich und in allen Disziplinen zu simulieren“, bestätigt Tom Maurer, Senior Director of Strategy bei Siemens PLM Software.

Das fängt bereits mit der Designphase an, wobei die bekannten Simulationstechniken hier weiterhin eine wichtige Rolle spielen, da multiphysikalische Simulationen und Systemmodellierungen eine wichtige Grundlage für die Digital-Twin-Technologie bilden.

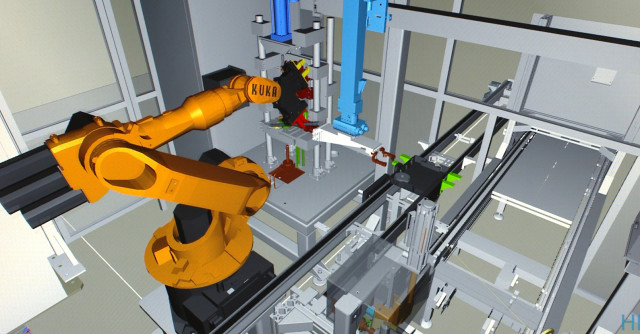

Im nächsten Schritt werden die Produktion oder die Herstellung abgebildet, insbesondere mit welchen Parametern und Einflussgrößen produziert oder gebaut wird.

Danach, wenn das Produkt oder Objekt livegeht, sammelt der digitale Zwilling Informationen über seinen Betrieb, um so den Kontext zu ermitteln, wie genau sein Pendant eingesetzt wird: „Diese Daten sind wichtig, um Annahmen, die für das Produktdesign getroffen wurden, zu verifizieren oder, sofern möglich, bereits während der Laufzeit zu korrigieren“, erklärt Steffen Hartmaier, Leitender Technischer Architekt für das Thema Internet of Things bei IBM. Vor allem softwarebasierte Eigenschaften können so häufig auch während der Laufzeit eines Produkts noch angepasst werden.

Anschließend werden diese Informationen verwendet, um die Algorithmen des digitalen Zwillings zu optimieren. Dies ermöglicht, Vorhersagen darüber zu machen, was mit dem echten Objekt oder Produkt unter unterschiedlichen Umständen passieren kann.

So kann der digitale Zwilling „Aufschluss darüber geben, wie die Komponente zukünftig verbessert werden kann – und damit den Kreis zurück zur Entwicklung schließen“, so Philipp Wallner, Industriemanager bei MathWorks, einem US-Hersteller von Software für mathematische Berechnungen.

„Zusammengefasst lässt sich sagen, dass der digitale Zwilling eine ganzheitliche Sicht auf ein Produkt oder Asset, von der Entstehung über die Fertigung und sein ‚Leben‘ im Markt bis zur Entsorgung bietet“, bringt es SAP-Vice-President Srivathsan Govindarajan auf den Punkt. Damit entsteht quasi eine Schnittstelle zwischen Service und Instandhaltung auf der einen und Produktentwicklung auf der anderen Seite. Auftretende Probleme bei Produkten können so unmittelbar behoben werden.

2. Teil: „Zwillings-Evolution“

Zwillings-Evolution

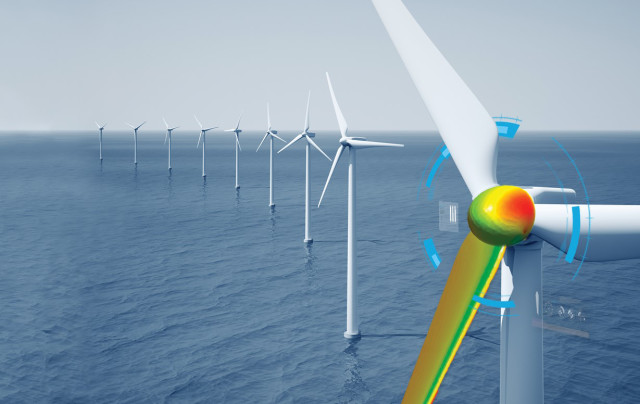

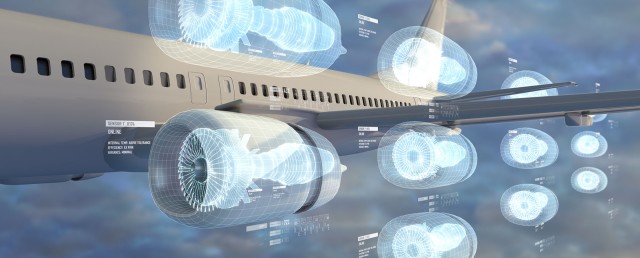

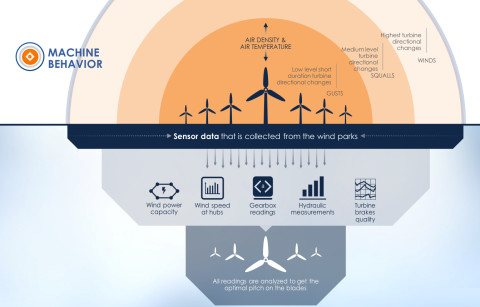

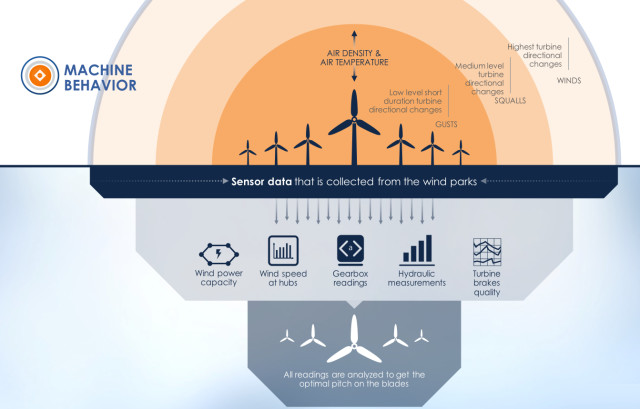

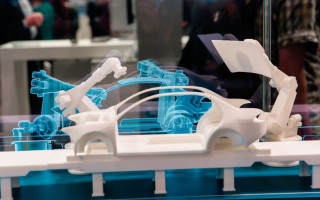

Traditionell kommen digitale Zwillinge bei sehr großen physischen Objekten zum Einsatz, „vornehmlich im Bereich komplexer Anlagen oder ‚High Value Assets‘, wie zum Beispiel Flugzeugtriebwerken oder Windrädern“, erklärt Andreas Gentner, Partner und Leiter TMT EMEA bei dem Prüfungs- und Beratungsunternehmen Deloitte. „Gerade im Umfeld der erneuerbaren Energieerzeugung und hier vor allem in der Windkraft werden entsprechende Modelle als digitale Zwillinge schon breit eingesetzt - auch wenn sie oft gar nicht als digitale Zwillinge bezeichnet werden“, bekräftigt Philipp Wallner von MathWorks. Das ist verständlich, denn der Return on Investment (RoI) ist bei solch hochwertigen Anlagen und Objekten am besten nachzuvollziehen.

Doch ist seit einiger Zeit ein Wandel in der Begriffsverwendung und des Anwendungsbereichs zu beobachten. „Als digitale Zwillinge produktiver wurden und einfacher zu implementieren, wurden sie auch zugänglicher und werden nun auch für kleinere Objekte eingesetzt“, so Stephen Brobst, CTO bei dem US-Anbieter von Daten- und Datenanalyselösungen Teradata Corporation.

Vor allem im Internet der Dinge - der Kerntechnologie von Industrie 4.0 - hat das Zusammenspiel von physischen Objekten eine große Bedeutung. Laut SAP-Experte Srivathsan Govindarajan führt dieser Ansatz des industriellen Internet of Things zu einem breiten Einsatz digitaler Zwillinge: „Heute werden einzelne physische Maschinen oder Assets mit Sensoren ausgestattet und via Internet direkt mit ihrem Zwilling in einem Computersystem verbunden und abgeglichen.“

Eine ähnliche Entwicklung sieht Andreas Gentner von Deloitte für das Consumer-Umfeld. Als Beispiele nennt er Smart-Home-Funktionen, die sich über eine digitale Kopie des eigenen Zuhauses steuern und überwachen lassen, oder digitale Zwillinge von Fahrzeugen, die frühzeitig Motorenprobleme vermelden.

Eine weitere Evolutionsstufe der digitalen Zwillinge steckt noch in einer Frühphase, wird aber immer wichtiger: Ging es früher hauptsächlich darum, virtuelle Abbilder physischer Objekte zu erstellen, so geht es heutzutage immer häufiger um digitale Zwillinge von komplexen Systemen oder sogar menschlichen Organisationen: „Hier gibt es bereits spannende Durchbrüche“, weiß Stephen Brobst von Teradata Corporation, „wie beispielsweise der Einsatz der Digital-Twin-Technologie für die Modellierung eines Vertriebsapparats.“

3. Teil: „Grundlegende Trends“

Grundlegende Trends

Diese Evolution der digitalen Zwillinge wäre ohne technologische Sprünge gleich in mehreren IT-Bereichen kaum möglich. Software und Hardware sind in den letzten Jahren deutlich performanter, anwenderfreundlicher und kostengünstiger geworden. Das betrifft sowohl die Simulationswerkzeuge für die Produktentwicklung und die Möglichkeiten, digitale Modelle in echtzeitfähigen Umgebungen zu betreiben, als auch die Methoden zur Sammlung und Analyse von „Daten aus dem Feld“.

Mario Pothen, Leiter des Kompetenzfelds Digitalisierung und Vernetzung am Fraunhofer-Institut für Produktionstechnologie IPT, bilanziert: „Sensoren und deren Schnittstellen zu Auswertungssystemen werden erschwinglicher, sodass es sich auch bei kleineren Bauteilen rentiert, die entsprechenden Daten zu erheben und einen digitalen Zwilling aufzubauen.“

Die großen Datenmengen, die dabei entstehen, sind eines der Schlüsselelemente. „Das Konzept von digitalen Zwillingen existiert seit über 15 Jahren“, sagt Teradata-CTO Stephen Brobst. Aus seiner Sicht ist ihre steigende Popularität hauptsächlich auf die Verfügbarkeit von Daten zurückzuführen, was es ermöglicht, die Fähigkeiten der digitalen Zwillinge selbst für komplexe Systeme nutzbar zu machen.

Als weitere Antriebskräfte für die fortschreitende Ausbreitung des Konzepts der digitalen Zwillinge auf weitere Bereiche nennt IBM-Experte Steffen Hartmaier die drastisch gesunkenen Kosten für Analysen und Künstliche Intelligenz, die dank Cloud-Technologie inzwischen auch für kleinere Anwendungsfälle wirtschaftlich sein können.

Der breitere Einsatz digitaler Zwillinge verdankt sich aber nicht nur den Entwicklungen im Technologiebereich. Er bedient letztlich auch Zeitgeistbedürfnisse und -herausforderungen. Produkte werden heute immer komplexer und die Wartung umfangreicher und kostenintensiver. Herkömmliche Modelle und Prototypen liefern aber nicht genügend Informationen, um ihr Verhalten und ihre zukünftige Leistung vorherzusagen, stellt Siemens-Senior-Director Tom Maurer fest: „Der Wert eines digitalen Zwillings steigt mit der Komplexität von Produkten und Fertigungsprozessen in Form von intelligenten Produkten und intelligenten Fabriken.“

Auch die in den letzten Jahren gewachsene Erkenntnis, dass sich über Software oder Daten eine Veredelung von Produkten oder sogar zusätzliche Geschäftsmodelle etablieren lassen, ist eine der treibenden Kräfte hinter den digitalen Zwillingen. Thomas Zanzinger von Ansys erklärt diesen Effekt so: „Der digitale Zwilling und damit die Möglichkeit der prädiktiven Wartung sind innovative Strategien für neue Businessmodelle wie zum Beispiel Product as a Service, um dem Wettbewerb einen Schritt voraus zu sein.“

4. Teil: „Technik mit Potenzial“

Technik mit Potenzial

Die Digital-Twin-Technologie verspricht viele Verbesserungen gleich auf mehreren Ebenen: „Wie grundsätzlich bei virtuellen Entwicklungsmethoden geht es darum, Produkte leistungsfähiger, haltbarer oder sicherer zu machen, deren Entwicklung zu beschleunigen und die Kosten zu reduzieren“, beschreibt Christian Kehrer, Business Development Manager System Modeling bei Altair, einem Anbieter von Simulationstechnologien und Ingenieurdienstleistungen, die grundsätzliche Zielsetzung beim Einsatz digitaler Zwillinge.

Das ist aber längst nicht der einzige Grund, warum viele Branchenanalysten und Experten dieses Konzept zu einem der derzeit wichtigsten Technologietrends zählen. Für Siemens-Director Tom Maurer zum Beispiel liegt technisch gesehen der Wert eines digitalen Zwillings vor allem auch darin, dass er einen geschlossenen Regelkreis zwischen tatsächlichen Leistungsdaten und dem simulationsbasierten Modell des Produkts oder der Anlage im Betrieb gewährleistet.

Solche Feedback-Schleifen schaffen völlig neue Anwendungsmöglichkeiten. Sie gewähren einen umfassenden Einblick in das Betriebsverhalten eines Produkts und ermöglichen somit eine vorausschauende Instandhaltung. „Mit Hilfe des digitalen Zwillings in Form eines kontinuierlich mitlaufenden Datenmodells und mittels Messdaten, die laufend aus dem Betrieb eingelesen werden, werden Wartungsintervalle optimiert“, bestätigt MathWorks-Industriemanager Philipp Wallner. So können sowohl Stillstände von Maschinen oder Anlagen als auch unnötige Wartungseinsätze vermieden werden.

Dank der digitalen Zwillinge entsteht eine durchgehende Verbindung zwischen dem echten Objekt oder Produkt und seinem virtuellen Abbild. „Mit Technologien wie Big Data, Machine Learning, IoT und Echtzeit-basierten Simulationsmodellen können Unternehmen zu jeder Zeit das Verhalten einer industriellen

Anlage verstehen“, unterstreicht Srivathsan Govindarajan von SAP. Das ermöglicht es, die Zukunft vorherzusagen und umsetzbare Handlungen vorzuschlagen, um optimale Ergebnisse zu erzielen. „Unternehmen, die einen digitalen Zwilling implementieren, sind in der Lage, einen flexiblen Fertigungsansatz zu verfolgen“, weiß Siemens-Experte Tom Maurer. Durch den digitalen Zwilling kann sowohl die Markteinführungszeit verkürzt als auch die Produktivität auf allen Ebenen des Unternehmens gesteigert werden.

Anlage verstehen“, unterstreicht Srivathsan Govindarajan von SAP. Das ermöglicht es, die Zukunft vorherzusagen und umsetzbare Handlungen vorzuschlagen, um optimale Ergebnisse zu erzielen. „Unternehmen, die einen digitalen Zwilling implementieren, sind in der Lage, einen flexiblen Fertigungsansatz zu verfolgen“, weiß Siemens-Experte Tom Maurer. Durch den digitalen Zwilling kann sowohl die Markteinführungszeit verkürzt als auch die Produktivität auf allen Ebenen des Unternehmens gesteigert werden.

Nach Maurers Meinung können zudem durch zustandsbasierte Support-Modelle ganz neue Geschäftsmöglichkeiten entstehen: „In Zukunft können nicht nur Produkte selbst, sondern auch die Leistung des Produkts Gegenstand eines Kaufvertrags werden.“

Auf einen weiteren Aspekt macht Deloitte-Analyst Andreas Gentner aufmerksam. Ihm zufolge stiften digitale Zwillinge einen Mehrwert, der über die reine Vernetzung von physischen Objekten deutlich hinausgeht: „Die permanente Erhebung von Status-, Betriebs- und Standortdaten und deren intelligente Analyse und Visualisierung schaffen ein neues Maß an Transparenz und Effizienz“, betont Gentner.

Über offene Schnittstellen sei potenziell sogar eine übergreifende Kommunikation unterschiedlichster Subsegmente wie Connected Cars, Smart Home oder Smart City möglich. „Diese Kommunikation kann künftig einen erheblichen gesellschaftlichen Mehrwert schaffen, beispielsweise durch eine intelligente Verkehrssteuerung“, so Andreas Gentner weiter.

5. Teil: „Keine einfache Umsetzung“

Keine einfache Umsetzung

Obwohl die technologischen Voraussetzungen für digitale Zwillinge vorhanden sind, bleiben noch genügend andere Herausforderungen, die Unternehmen in diesem Zusammenhang bewältigen müssen.

Zu den größten Hindernissen zählt Steffen Hartmaier von IBM den Glauben, der digitale Zwilling stelle an sich schon einen Mehrwert dar. „Die Kosten für ein hochentwickeltes Modell für einen digitalen Zwilling können den betriebswirtschaftlichen Nutzen übersteigen“, warnt denn auch Alexander Höppe, Research Director beim IT- Marktforschungsunternehmen Gartner. Er rät Unternehmen daher, den Detaillierungsgrad auf die Anwendung abzustimmen. Ähnlich sieht das Philipp Wallner von MathWorks: „Es ist wichtig, sich vorab zu überlegen, welchen Mehrwert man sich durch den digitalen Zwilling verspricht - zum Beispiel optimierte Wartungsintervalle -, und daraus die Umsetzung abzuleiten.“

Eine weitere Herausforderung beim Implementieren eines digitalen Zwillings stellt die Beschaffung der notwendigen Daten dar. Zum einen sind nämlich die zur Verfügung stehenden Datenquellen zumeist sehr heterogen und nicht integriert, zum anderen gibt es bislang noch kaum Standards. Außerdem wird gern übersehen, dass es nicht einfach nur um die Sammlung der leicht zu beschaffenden Daten geht, sondern darum, die richtigen, also erforderlichen Daten zu bekommen.

Colin Parris, der als Vice President bei GE Global Research den Bereich Software Research verantwortet, hat die Erfahrung gemacht, dass die verfügbaren Datenbanken nicht immer der optimale Ausgangspunkt sind, denn sie werden häufig nur dafür angelegt, um ganz spezifische Probleme zu meistern: „Wenn Sie vor einem neuen Problem stehen, werden diese möglicherweise nicht die Daten zur Verfügung haben, die Sie für die Lösung dieses Problems benötigen“, erläutert Parris.

Des Weiteren muss die IT-Architektur für den digitalen Zwilling überhaupt erst einmal dazu in der Lage sein, in nahezu Echtzeit den Datenfluss zu bewältigen. Colin Parris empfiehlt, sicherzustellen, dass genügend Rechenleistung und Speicherkapazitäten vorhanden sind - oder die entsprechenden Investitionen vorzunehmen. Und SAP-Mann Srivathsan Govindarajan fordert: „Vom Rechenzentrum bis hin zur Datenbank-Applikation und entsprechenden Microservices müssen die Bestandteile ‚cloudfähig‘ sein.“

Das Fraunhofer IPT setzt deshalb auf die gerade landauf, landab sehr viel diskutierte 5G-Technologie, um eine drahtlose Datenübertragung zu ermöglichen und dabei niedrige Latenz zu gewährleisten, insbesondere wenn es um Sensoren geht, die an einem sich bewegenden Bauteil angebracht werden sollen.

So wichtig die Erhebung der richtigen Daten auch ist, allein damit ist es noch nicht getan. „Wenn die Daten sinnvoll genutzt werden sollen, müssen anschließend entsprechende Modelle und Algorithmen entwickelt werden, die relevante Informationen aus diesen Daten ableiten“, unterstreicht Mario Pothen vom Fraunhofer IPT. „Dazu werden Datenanalysten benötigt, die mittels Big-Data-Analysen, Methoden der Künstlichen Intelligenz oder Machine-Learning-Algorithmen die Daten entsprechend bearbeiten.“

Und zu guter Letzt weist Gartner-Director Alexander Höppe noch auf wichtige rechtliche Aspekte hin. Digitale Zwillinge bedingen eine Transparenz über physische Assets, die mit dem Schutz von geistigem Eigentum kollidieren und zu Einschränkungen der Nutzung führen kann: „Der Einsatz digitaler Zwillinge muss gegebenenfalls verhandelt und vertraglich geregelt werden.“

6. Teil: „Planung ist das A und O“

Planung ist das A und O

Trotz all dieser Herausforderungen kann es sich für Unternehmen auszahlen, wenn sie sich beizeiten mit der Digital-Twin-Technologie auseinandersetzen. Denn viele Unternehmen erfüllen bereits einige der Grundvoraussetzungen dafür. Darauf weist Christian Kehrer von Altair hin: „Das wichtigste Know-how bringen die Firmen typischerweise schon mit, indem sie ihr Produkt, dessen Nutzung durch ihre Kunden und den eigenen aktuellen Entwicklungsprozess kennen.“

Auch die dem digitalen Zwilling zugrundeliegenden Technologien, etwa Systemsimulationen oder die intelligente Auswertung von Daten, sind bei vielen Unternehmen in zunehmendem Maß vorhanden.

Als Startpunkt empfiehlt IBM-IoT-Architekt Steffen Hartmaier, einen oder wenige Anwendungsfälle für den digitalen Zwilling zu entwickeln, die idealerweise einen hohen Mehrwert für die Organisation oder die Kunden liefern. „Abgeleitet von diesen Zielsetzungen kann eine Gap-Analyse erfolgen“, so Hartmeier weiter, die jene Bereiche aufzeigen soll, die Optimierungen benötigen. „Unter Umständen muss man sich vom Begriff des digitalen Zwillings ein wenig lösen, um die konkrete Aufgabenstellung besser beschreiben zu können“, weiß Altair-Manager Christian Kehrer.

Nachdem ein passender Anwendungsfall identifiziert worden ist, steht die Beschaffung der erforderlichen Informationen an: „Daten sind die wichtigste Grundvoraussetzung: Ohne Daten gibt es keinen digitalen Zwilling“, mahnt Teradata-CTO Stephen Brobst.

Deshalb gilt es unbedingt, im nächsten Schritt herauszufinden, ob die benötigten Daten vielleicht bereits im Unternehmen gesammelt werden und wie genau das gemacht wird.

„Idealerweise sollten die Daten in Echtzeit oder nahezu in Echtzeit übertragen werden können“, meint Stephan Brobst. Das sei zwar keine Voraussetzung, aber oberstes Ziel, „denn die virtuelle Kopie des echten Assets sollte möglichst aktuell sein, um Erkenntnisse zu liefern“.

Darüber hinaus geht es neben Kompetenzen wie Datenmanagement, Streaming-Daten und Sensordaten auch um die Möglichkeiten, aus den beschaffenen Informationen korrekte Erkenntnisse und umsetzbare Handlungsempfehlungen abzuleiten, insbesondere dann, wenn der digitale Zwilling bereits in Betrieb sein sollte.

„Ungeachtet dessen, ob die vom digitalen Zwilling generierten Vorhersagen richtig oder falsch sind, muss das Feedback in das Modell eingespeist werden, damit es lernt und sich weiterentwickelt“, fordert Colin Parris von GE Global Research. Deshalb müssten Unternehmen unter Umständen zusätzlich in die entscheidenden Kompetenzen für die Digital-Twin-Technologie wie Machine Learning oder Deep Learning investieren.

In diesem Zusammenhang legen die Experten übereinstimmend nahe, zunächst mit einem Proof of Concept zu beginnen, um zu identifizieren, ob digitale Zwillinge überhaupt die richtige Strategie für das eigene Unternehmen sind. SAP-Manager Srivathsan Govindarajan empfiehlt, hierzu ein kleines Einstiegsprojekt einzuleiten, in dem die folgenden Fragen geklärt werden: In welchem Segment der Geschäftsprozesse - beispielsweise in der Lieferkette, der Instandhaltung oder in der Produktentwicklung - besteht ein hoher Handlungsbedarf? Welche Assets sollen angebunden werden? Welche Sensoren und Aktoren stehen zur Verfügung?

Dabei ist in jedem Fall entscheidend, dass die Unternehmensführung die Umsetzung von digitalen Zwillingen nicht als Selbstzweck betrachtet, betont Christian Daniel, der als Business Manager im Bereich Simulation Technology bei ISG Industrielle Steuerungstechnik tätig ist, einem Anbieter für Steuerungs- und Automatisierungs-Software: „Wichtig ist, dass die Komponenten eines digitalen Zwillings wiederverwendet werden können und deren Aufbau weitestgehend automatisiert wird.“

Fazit

Nimmt man alles zusammen, dann versprechen die digitalen Zwillinge zahlreiche Vorteile, auch wenn dieses Versprechen mit Vorsicht zu genießen ist. „Um eine Universallösung handelt es sich bei digitalen Zwillingen nicht“, so der deutliche Hinweis von Gartner-Research-Director Alexander Höppe. „Die Sinnhaftigkeit des Einsatzes von digitalen Zwillingen muss auf Use-Case-Ebene genau bewertet werden.“

Hinzu kommt, dass der virtuelle Zwilling kein Konzept ist, das sich besonders schnell umsetzen lässt: „Die Erstellung eines digitalen Zwillings ist auch heute noch sehr komplex“, so die Erfahrung von Christian Kehrer von Altair. Dennoch sieht Kehrer vor allem im Kontext von Industrie 4.0, Internet of Things und Predictive Maintenance durchaus einen Bedarf, sich mit dem digitalen Zwilling zu befassen, wenn man als Unternehmen und Dienstleister mittelfristig wettbewerbsfähig bleiben möchte.

Auch Colin Parris von GE Global Research steht voll und ganz hinter dem Konzept des digitalen Zwillings. Das ist nicht verwunderlich, schließlich hat General Electric seinen Angaben zufolge mit dem Einsatz digitaler Zwillinge in den vergangenen beiden Jahren die stattliche Summe von 520 Millionen Dollar generiert. Er warnt die Unternehmen: „Wichtig ist zu verstehen: Sobald Ihre Konkurrenten erst einmal genügend Daten haben, um ihre digitalen Zwillinge zu trainieren und selbstständig lernen zu lassen, werden deren Zwillinge schneller lernen als Ihre. Und das werden Sie niemals aufholen können.“

Elektronikgeräte

EU-Parlament beschließt Recht auf Reparatur für Verbraucher

Das EU-Parlament hat nun das schon länger angekündigte neue "Recht auf Reparatur" für Verbraucher in Europa beschlossen. Die Hersteller von Haushaltsgeräten und Alltagsprodukten müssen mindestens eine Reparaturoption anbieten.

>>

Teldat-Tochter

Bintec Elmeg stellt den Betrieb ein

Auf LinkedIn teilt der Hersteller mit, dass Bintec Elmeg seine Aktivitäten in der DACH-Region einstellt. Die Sanierung sein gescheitert, so heißt es offiziell.

>>

Für 149 Euro

Epos Impact 700 – USB-Headset mit Busylight für Callcenter

Vom Headset-Spezialisten Epos kommt mit dem Impact 700 ein neues Gerät für Mitarbeiter in Callcentern. Es kostet 149 Euro und bietet unter anderem ein Busylight, um anderen Kollegen zu signalisieren, dass man gerade im Gespräch ist.

>>

Pilot-Features

Google Maps-Funktionen für nachhaltigeres Reisen

Google schafft zusätzliche Möglichkeiten, um umweltfreundlichere Fortbewegungsmittel zu fördern. Künftig werden auf Google Maps verstärkt ÖV- und Fußwege vorgeschlagen, wenn diese zeitlich vergleichbar mit einer Autofahrt sind.

>>