10.08.2018

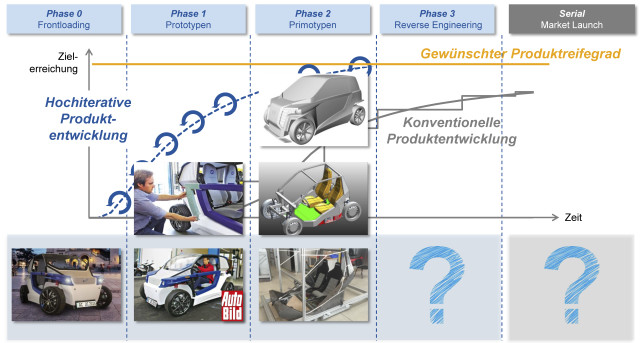

Hochiteratives Vorgehen gewinnt an Bedeutung

1. Teil: „Produktentwicklung setzt auf Evolution“

Produktentwicklung setzt auf Evolution

Wright Studio / Shutterstock.com

Die Digitalisierung und ein veränderter Wettbewerb erfordern ein Umdenken im Produktdesign. Entsprechend wichtig gestalten sich marktgerechte Anpassungen.

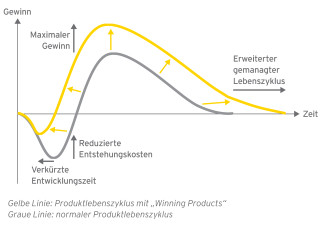

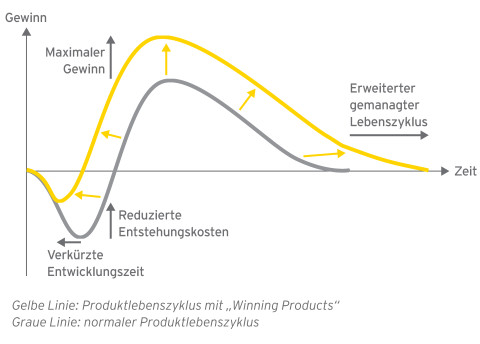

Der Wettbewerbsdruck der digitalen Transformation zieht die Produktlebenszyklen immer weiter zusammen, marktgerechte Produktanpassungen nehmen an Bedeutung zu.

Zu diesem Schluss kommt das Beratungsunternehmen KPMG in der Studie „Megatrends: Industrial Manufacturing“. Gleichzeitig stellen die Trendforscher fest, dass die bevorstehende Revolution in der Fertigung im Rahmen von Industrie 4.0 genau diese evolutionären Produktanpassungen (Evolutionary Product Development, EPD) erleichtern wird.

Wachstumsstrategien

Unternehmen verfehlen immer häufiger ihre Gewinn- und Umsatzprognosen, berichtet die Wirtschaftsprüfungsgesellschaft Ernst & Young (EY) – negativ, aber auch positiv. So hätten viele Unternehmen „das Geschäftsjahr vorsichtig geplant“, für diese sei „die weiterhin sehr positive Entwicklung überraschend“ gekommen, erklärt Marc Förstemann, Partner bei EY in der operativen Restrukturierungsberatung. Gegenüber der Unternehmensberatung PwC kommentierte jüngst ein europäischer Geschäftsführer, in den letzten zwanzig Jahren hätten Firmen „die Welle der Sicherheit“ geritten. Diese Entwicklung sei neuerdings infrage gestellt und würde sich möglicherweise sogar umkehren.

Zu dieser Volatilität tragen maßgeblich kurzlebige Kundenwünsche und die Sehnsucht nach Individualität bei. Die Produktlebenszyklen verkürzen sich, hält eine Studie des wissenschaftlichen Dienstes des Bundestags fest. Das setze die Industrie unter „einen enormen Innovations- und Zeitdruck“.

In der Autoindustrie macht sich dieser Trend mindestens schon seit Ende der 1980er-Jahre bemerkbar. „Unsere Kunden wollen eine schnellere Produktevolution“, sagte seinerzeit Michael Horn, damaliger Geschäftsführer von Volkswagen USA, im Interview mit „Bloomberg News“. Unter Horns Führung hat VW den Produktlebenszyklus auf dem nordamerikanischen Kontinent von sieben auf fünf Jahre verkürzt und die Modellauffrischung um ein ganzes Jahr vorgezogen – von vier Jahren auf drei Jahre.

Die Verkürzung der Produktentwicklungszeiten liege im Interesse der Hersteller, bestätigt eine Analyse von EY. Kürzere Produktentwicklungszeiten sind eine Voraussetzung, um die Time-to-Market zu reduzieren. Gelangt das Produkt schneller auf den Markt, sinkt das Risiko von Bedarfsfluktuationen, das eigene Reaktionsvermögen steigt und das Zeitfenster für Wettbewerber und Nachahmer verkleinert sich.

Die Produktlebenszyklen schrumpfen, die Individualisierung wächst. Der Trend weg vom „Einheitsgut von der Stange“ hin zum maßgeschneiderten Produkt in Sonderanfertigung nimmt in vielen Branchen Gestalt an. Der wachsende Bedarf an Individualisierung erhöht zwangsläufig auch die Vielfalt an Produktvarianten. Die Belastung der Unternehmen durch Entwicklungs- und Fertigungskosten steigt dadurch an – bei gleichzeitig abnehmenden Skaleneffekten. Im Licht dieser Entwicklungen sei ein exzellentes Product Lifecycle Management (PLM) unverzichtbar, urteilt EY.

2. Teil: „Beispiele von MTU Aero Engines, GE und JCB“

Beispiele von MTU Aero Engines, GE und JCB

Angesichts der neuen Volatilität fordern die Unternehmensberater neue Wachstumsstrategien. Unternehmen müssten ihre Produktentwicklungs- und Innovationsprozesse mit der gesamten Wertschöpfungskette integrieren. In vielen Unternehmen sei dies noch längst nicht der Fall, moniert EY. Oft würden Produktentwickler ihre Arbeit an einem Produkt nicht hinreichend koordinieren, um später eine reibungslose Montage zu gewährleisten. Das Feedback von Kunden, Vertrieb und Service fließe nicht strukturiert genug in die Entwicklungsabteilung ein. In vielen Firmen bestünden „Prozess- und Informationsbrüche in allen Wertschöpfungsstufen“, so die Kritik von EY. Zur Ermittlung von Optimierungspotenzial, zur Identifikation konkreter Handlungsfelder und zur Vorbereitung einer PLM-Implementierung sei ein systematischer Ansatz vonnöten.

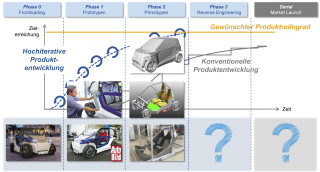

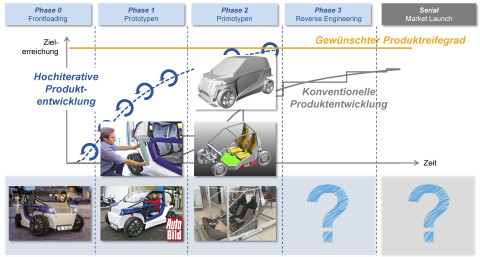

Beispiel MTU Aero Engines

Fortlaufende Produktänderungen in kleinen Schritten folgen der agilen Produktdesign-Methodik. Sensordaten sind hier von zentraler Bedeutung. Ein Beispiel dafür ist der Triebwerkehersteller MTU Aero Engines in München. Er hat dank seiner Digital-Factory-Fertigung im Münchener Exzellenzzentrum Fähigkeiten zur iterativen Produktentwicklung aufgebaut. Die Produktionsanlage verbindet die Wachstumsstrategie des Unternehmens mit seinen Digitalisierungs- und Innovationsinitiativen.

Jede Komponente der Produktionsanlage verfügt über eine Routing-Karte, eine Bestellnummer und einen RFID-Chip, mit deren Hilfe sie über das intelligente MES-System (Manufacturing Execution System) durch die vollständig automatisierten Produktionsprozesse gesteuert wird.

Dieses Verfahren gewährleistet ein besonders hohes Maß an Flexibilität: Es ermöglicht nicht nur die Fertigung kleiner Serien, sondern auch maßgeschneidert individualisierter Produkte. In diesem Szenario sind iterative Verbesserungen im Rahmen eines evolutionären Produktdesigns nur wenige Klicks entfernt.

Beispiel General Electric (GE)

Auch General Electric (GE) ist zu der Überzeugung gelangt, dass Innovationssprünge auch in Kleinarbeit entstehen können. GE rüstet seine wichtigsten Industrieprodukte, darunter Jet-Motoren, Gasturbinen und CT/PET-Scanner, mit Sensorik aus. Fortgeschrittene Analytik gewährt GE rund um die Uhr Echtzeiteinblicke in den Zustand der Geräte bei den Kunden. Das Unternehmen verfügt so über wertvolle Informationen, aus denen sich Handlungsanweisungen zur Effizienzverbesserung und Erhöhung der Produktivität über die gesamte Produktlebensdauer hinweg ableiten lassen.

So kann GE unter anderem erforderliche Reparaturen von Langzeitgütern bedarfsgerecht veranlassen. Die Vermeidung von Betriebsstörungen reduziert Garantie- und Serviceansprüche, erhöht die Zufriedenheit der Kunden und liefert wertvolle Anstöße für evolutionäre Produktverbesserungen.

Als positiver Nebeneffekt eröffnet sich dadurch nicht zuletzt die Möglichkeit neuer Geschäftsmodelle. Zusätzlich zum Verkauf von Maschinen und Serviceverträgen entwickelt sich das Geschäftsmodell dank Analytik in Richtung stundenweiser Vermietung von Langzeitgütern.

Beispiel Maschinenhersteller JCB

Mit integriertem Product Engineering & Lifecyle Management können Unternehmen Produktentwicklungs- und Innovationsprozesse von hoher Komplexität besser in den Griff bekommen, postuliert EY Deutschland. Die Time-to-Market ließe sich damit generell um 30 bis 50 Prozent reduzieren, die Produktivität um bis zu 50 Prozent steigern und die Fehlerrate der Fertigung um bis zu 50 Prozent verringern.

PLM-Systeme hätten sich als zentrale Drehscheibe für Produktdaten in den operativen Prozessketten bewährt. Bei der Optimierung des Product Engineering & Lifecycle Managements spielen IT-Lösungen eine entscheidende Rolle. Beispiele dafür sind etwa Autodesk Fusion Lifecycle, Oracle Agile und die Produktfamilie von Siemens PLM Software. Letztere kommt beim Schwermaschinenhersteller JCB zum Einsatz, dessen Deutschland-Einheit ihren Sitz in Köln hat.

„Wir führen jedes Jahr über 50 Verbesserungen an unseren Produkte durch“, erklärt Stuart Hughes, Group CIO bei JCB. Die Produktpalette von JCB umfasst rund 300 Maschinen in insgesamt 200.000 individuellen Varianten – entsprechend komplex ist die Produktkonfiguration. „Bei 12 Prozent der Teile, die wir in einem Jahr herstellen, handelt es sich um komplett neue Entwürfe; wir wollen diesen Anteil auf 5 Prozent reduzieren, indem wir eine größere Zahl unserer Designs mehrmals verwenden“, berichtet Andrew Lodge, Head of Engineering Systems bei JCB. „Unser Ziel besteht darin, nicht wertschöpfende Aufgaben zu minimieren.“

Den kontinuierlichen Fluss von Produktinnovationen – vom Konzept über die Konstruktion bis hin zur Fertigung – verwaltet JCB mit Teamcenter und NX von Siemens PLM Software. „Teamcenter ist das Rückgrat unserer Produktentwicklung; es verbindet unser Innovationsstudio mit dem Ingenieurwesen, der Fertigung, dem Vertrieb und der Wartung“, erklärt Phil Layton, General Manager von Engineering-Programmen bei JCB.

Änderungen in späteren Phasen der Produktentwicklung, die sogenannten Loopbacks, sind für Unternehmen in der Regel extrem teuer. Ob es sich um einen unerwarteten Fehler beim Prototypentest oder um ein Problem der Herstellbarkeit handelt, das beim Produktionsanlauf auftritt oder einen Garantiefall beim Kunden auslöst, wann immer Design- oder Konstruktionsänderungen spät im Workflow stattfinden, entsteht eine enorme Belastung. Die Herausforderung für jeden Hersteller bestehe deshalb darin, „vor Konstruktionsbeginn volles Vertrauen in das Produktdesign zu haben“, betont Ben Watson, Group Head of Industrial Design, und fügt hinzu: „Wir untersuchen ständig diverse neue Möglichkeiten, wie wir dieses Vertrauen stärken könnten.“

Das Unternehmen befasst sich dazu seit einiger Zeit auch mit virtueller Realität (VR). Die Digitalisierung habe es JCB bereits erlaubt, etwaige Fehler früher im Entwicklungsprozess zu erkennen und die Produktdesigns schneller zu evaluieren. Die PLM-Plattform von Siemens schaffe hierzu langfristig geeignete Voraussetzungen. Sollte es JCB gelingen, Konstruktionsdaten in VR zu modellieren, ließe sich die Produktentwicklung auf ein neues Niveau heben, freut sich Richard Biddulph, Studio-Ingenieur bei JCB.

3. Teil: „Datengetrieben“

Datengetrieben

Beim Design von Produkten und Dienstleistungen für den Endverbraucher verfolgen Unternehmen generell einen von zwei Ansätzen: Sie betreiben die Entwicklung entweder datensparsam oder datengetrieben.

Als Paradebeispiel für die datengetriebene Produktindividualisierung gilt Google. Eine breite Palette kostenfreier Dienste – von Gmail über Google Plus bis hin zu Websuche und Maps – soll Verbraucher dazu verleiten, im Zuge ihrer täglichen Aktivitäten digitale Spuren bei Google zu hinterlassen. Das Unternehmen wertet diese Daten laufend aus, um die Individualisierung der Dienste voranzutreiben und das Angebot zu verbessern – zuletzt mit dem KI-gesteuerten digitalen Assistenten Duplex.

Auf der Google-Entwicklerkonferenz „I/O 2018“ ließ CEO Sundar Pichai keinen Zweifel daran, dass das Unternehmen bereits viel über jeden einzelnen Nutzer weiß. Die KI-Engine könne sich aus den vorliegenden Daten hinreichend viel Kontext eigenständig zusammenreimen, um mit nur minimalen Anweisungen auszukommen.

Auch die individuelle Ausrichtung von Werbekampagnen in Google AdWords und AdSense zieht vielfachen Nutzen aus dieser intensiven „Marktforschung“. Die Anzeigeneinblendungen verändern sich im Lauf der Zeit als Reaktion auf das Klickverhalten der Besucher und den redaktionellen Inhalt der betreffenden Webseite.

Datensparsamkeit und DSGVO

Apple dagegen vertritt einen „Datenminimalismus“. Das Unternehmen habe einen anderen Weg als Google und Facebook gewählt, nämlich „so wenig Daten wie möglich zu sammeln“, so Apple-CEO Tim Cook. „Wir haben nie die Überzeugung vertreten, dass detaillierte Profile von Menschen, in denen unvorstellbar tief gehende persönliche Informationen aus verschiedenen Quellen zusammengeführt sind, eine Existenzberechtigung hätten“, betonte Cook gegenüber CNBC. Solche Profile seien technisch möglich, es sollte sie aber nicht geben.

Kritiker wenden ein, dass Apples Siri in ihren Fähigkeiten beschnitten sei, weil der Dienst mangels Einblicken in das Benutzerverhalten nicht dieselbe Fortentwicklung durchlaufen konnte wie Google Duplex oder Amazon Echo. Digitale Vorreiter haben die Kunst gemeistert, aus Daten wertvolle Erkenntnisse über Kunden zu destillieren, beobachtet etwa PwC in der Studie „Digital Champions: Global Digital Operations Study 2018“. Ob sich diese Fähigkeit allerdings mit Datensparsamkeit vereinbaren lässt, wird sich erst noch erweisen müssen.

Im Kontext des agilen Wettbewerbs und der volatilen Nachfrage halten viele Unternehmen eine risikoarme Strategie der Produktentwicklung zwar für richtig, doch welcher der beiden Ansätze – datengetrieben oder datensparsam – das erstrebenswertere Risikoprofil reflektiert, hat sich im Licht der DSGVO deutlich geändert. Das datensparsame Unternehmensmodell dürfte zwar nicht das Maximum an Profit bringen, birgt aber die geringeren regulatorischen Risiken. Apple finanziert sein Geschäftsmodell durch eine geschickte horizontale und vertikale Integration und scheint mit der Datensparsamkeit bei den Verbrauchern bestens anzukommen. Davon zeugt nicht zuletzt eine dreistellige Milliardenreserve.

4. Teil: „Produkt-Ökosysteme“

Produkt-Ökosysteme

Digitale Vorreiter generieren Wertschöpfung durch integrierte Ökosysteme von Kundenlösungen, stellt PwC in seiner Studie weiter fest. Sie würden nicht nur ihre digitalen Produkt- und Serviceangebote in kleinen Evolutionsschritten kontinuierlich verbessern, sondern auch ihren Zugang zu Kunden stärken, sei es direkt oder über Dritte, heißt es bei PwC.

Digitale Vorreiter zeichnen sich zudem durch ihre Fähigkeit aus, den Anforderungen ihrer Kunden mit überzeugenden maßgeschneiderten Lösungen zu begegnen. Sie ergänzen traditionelle Produkte um Dienste, Software, Datenanalyse und das Einbeziehen von Partnerunternehmen. So erschaffen sie ganze Ökosysteme von Lösungen rund um Produkte, die sie selbst kontrollieren. Damit dies gelingen kann, vertrauen die Vorreiter auf offene Plattformen, die interne und externe Grenzen verschwimmen lassen.

Cluster-Produktion

In einem solchen Umfeld machen sich die Hersteller auch die Macht kollektiver Intelligenz (Schwarmintelligenz) zunutze. Integrierte Ökosysteme in der Produktentwicklung dehnen sich mittlerweile auch auf die Fertigung aus. Das evolutionäre Produktdesign fördert nämlich das Aufkommen der sogenannten Cluster-Produktion im Rahmen von Industrie 4.0: Unternehmen mit gemeinsamen Interessen siedeln sich dabei an einem gemeinsamen Standort an, um die Entstehung einer agilen Wertschöpfungskette nah am Markt zu ermöglichen. In dieser symbiotischen Allianz schließen Marktteilnehmer wie Zulieferer, Dienstleister, Forschungseinrichtungen und Hauptabnehmer ihre Kräfte zusammen, um ihre Geschäftstätigkeit mit Hilfe der Digitalisierung effizienter zu verzahnen. Hochschulen helfen Unternehmen bei der Weiterentwicklung von Produkten und Lösungen. Im Gegenzug gewähren Unternehmen den Universitäten Zugang zu Geräten und Daten, auch im Rahmen von Praktika und beruflicher Weiterbildung.

Ein Cluster bietet „ein einzigartiges Umfeld zur Beschleunigung technischer Innovationen, Förderung von Unternehmensneugründungen und Sicherung neuer Investitionen“, findet KPMG. Liegen Geschäftspartner räumlich dicht beieinander, können sie zum beiderseitigen Vorteil im direkten Ideenaustausch einfacher kooperieren. Integrierte Produkt-Ökosysteme unterstützen deshalb inkrementelle Veränderungen der Produkte etablierter Anbieter. Im Gegensatz dazu entstehen disruptive Innovationen eher außerhalb eines existierenden Produkt-Ökosystems – in Start-ups oder Spin-offs – und werden erst im Erfolgsfall übernommen, ausgebaut oder integriert.

Vorwärtsintegration

Fortwährender technischer Fortschritt, die steigende Kosteneffizienz kundennaher, „smarter“ Fabriken und divergierende Kundenwünsche zwingen die Hersteller, sich gleichzeitig mit zunehmender Produktvariabilität und fluktuierenden Stückzahlen auseinanderzusetzen, betont KPMG Deutschland in der eingangs erwähnten Studie „Megatrends: Industrial Manufacturing“. Diese beiden Entwicklungen führen aus betriebswirtschaftlicher Sicht aber nicht bloß zu sinkenden Skaleneffekten, sondern fordern Investitionen, die sich im Lauf eines stets kürzeren Produktlebenszyklus unter steigendem Wettbewerbsdruck amortisieren müssen. Durch vollintegrierte IT- Systeme vom Kunden bis zum Zulieferer würden die künftigen Fabriken und ihre Lieferketten direkt vom Kunden gelenkt, prognostiziert KPMG. Die transparente Messung aller wesentlichen Prozesse ermögliche eine schnelle Reaktion auf alle Abweichungen. Die Fabrik benötige hierfür verlässliche Verfahren und hochqualifizierte Mitarbeiter, die sich den ständig neuen Bedürfnissen von Kunden und Märkten anpassen könnten.

Neue Materialien wie Nanolacke und Fertigungsprozesse wie 3D-Druck erlaubten es zudem, Produkte mit zusätzlicher Funktionalität auszustatten beziehungsweise Form und Beschaffenheit zu verändern, betont KPMG. Mehrere Hersteller in der Autoindustrie experimentieren seit geraumer Zeit zum Beispiel mit der Nanofertigung für selbstreinigende Fahrzeuge. Sogar in der Software-Industrie sind immer öfter Lösungen mit Selbstreparatureigenschaften anzutreffen. So hat es etwa Microsoft nach etlichen Produktgenerationen geschafft, Windows 10 mit einem relativ zuverlässigen Mechanismus für die Systemwiederherstellung zu versehen. Nach einem fehlgeschlagenen Update des Systems spielt es selbsttätig die zuletzt funktionierende Version wieder ein.

Fazit

Immer mehr Unternehmen nutzen die Digitalisierung, um Kernbestandteile ihrer Geschäftsmodelle, ihre wirtschaftlichen Grundannahmen und ihre Produktportfolios nach agiler Methodik auf Hochglanz zu polieren. Evolutionäres Produktdesign senkt die Risiken der Markteinführung einer neuen Lösung in hart umkämpften Märkten. Zu diesem Effekt tragen nicht zuletzt auch Produkt-Ökosysteme bei. In den hochiterativen evolutionären Entwicklungsprozessen eines solchen Ökosystems entstehen Produkte und Dienstleistungen, die den Anforderungen des Marktes besonders gut entsprechen.

Pilot-Features

Google Maps-Funktionen für nachhaltigeres Reisen

Google schafft zusätzliche Möglichkeiten, um umweltfreundlichere Fortbewegungsmittel zu fördern. Künftig werden auf Google Maps verstärkt ÖV- und Fußwege vorgeschlagen, wenn diese zeitlich vergleichbar mit einer Autofahrt sind.

>>

The Boring Phone

Bierbrauer Heineken verschenkt ein Anti-Smartphone

Da viele Menschen durch Smartphones von echten sozialen Aktivitäten abgelenkt werden, legen Heineken und Bodega 5.000 Exemplare eines einfachen Klapp-Handys als "The Boring Phone" auf.

>>

Vier Smartphones

Huawei stellt die neue Pura-Serie vor

"Pura" statt "P": Huawei hat zunächst für den chinesischen Markt seine neue Flaggschiff-Serie mit den Modellen Pura 70, Pura 70 Pro, Pura 70 Pro+ und Pura 70 Ultra vorgestellt.

>>

Codeerzeugung per KI

Code ist sich viel ähnlicher als erwartet

Eine Studie zeigt, dass einzelne Codezeilen zu 98,3 Prozent redundant sind, was darauf hindeutet, dass Programmiersprachen eine einfache Grammatik haben. Die Machbarkeit von KI-erzeugtem Code war also zu erwarten.

>>