12.10.2017

Industrie 4.0

1. Teil: „Das leistet die Fabrik der Zukunft schon heute“

Das leistet die Fabrik der Zukunft schon heute

Autor: Bernd Reder

Mitsubishi

Die Digitalisierung soll dabei helfen, die Wettbewerbsfähigkeit von Unternehmen zu steigern. Anwendungsbeispiele von Losgröße 1 bis Predictive Maintenance zeigen, wie es geht.

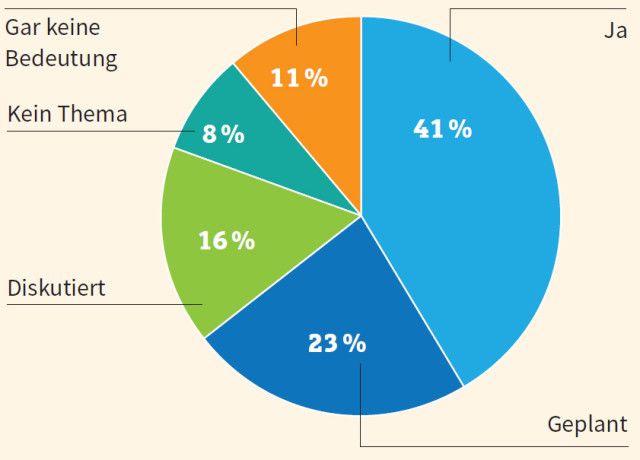

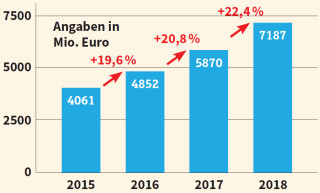

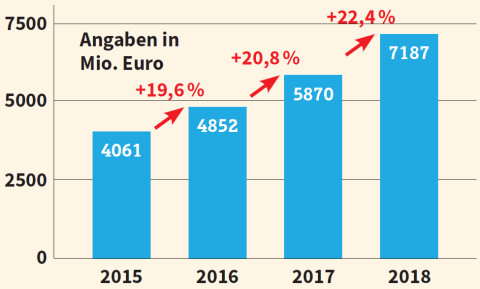

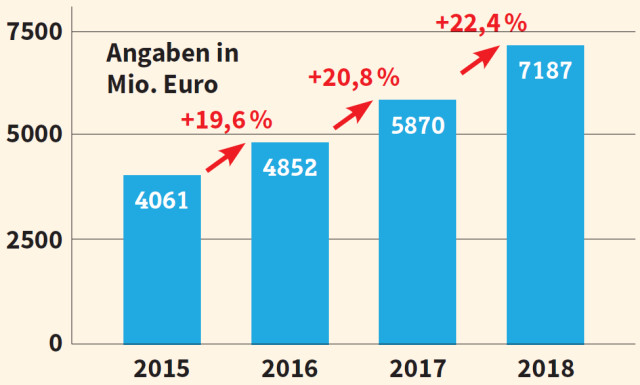

Die Industrie ist mit rund 6,1 Millionen Beschäftigten in Deutschland ein zentraler Sektor der Wirtschaft. Kein Wunder, dass Unternehmen, Forschungseinrichtungen und Regierung bestrebt sind, die Wettbewerbsfähigkeit der Industrie zu erhalten. Ein Mittel dafür ist die Digitalisierung und Vernetzung der Produktion, Stichwort Industrie 4.0. Nach Angaben des Digitalverbands Bitkom soll der Umsatz mit Hard- und Software sowie IT-Services in diesem Umfeld 2018 auf rund 7,2 Milliarden Euro steigen.

„Industrie 4.0 ist ein echter ‚Wirtschaftstreiber‘. Die Digitalisierung der industriellen Produktion ist das Wachstumsthema schlechthin“, betont denn auch Winfried Holz, Chief Executive Officer von Atos Deutschland und Mitglied des Bitkom-Präsidiums.

Die Sparten mit den größten Investitionen in die Fabrik der Zukunft sind im Jahr 2017 Maschinen- und Anlagenbau (1,5 Milliarden Euro), Automobilindustrie (1,2 Milliarden Euro) und Elektronik (über 800 Millionen Euro). „Die Automobilbranche ist führend im Bereich Industrie 4.0, insbesondere was Produktion und Logistik angeht“, so Winfried Holz.

Trotz dieser Summen ist Deutschland keineswegs der Vorreiter in puncto Industrie 4.0: „Es gibt einige Kunden, die bei dem Thema voranpreschen. Viele Unternehmen in Deutschland sind jedoch mit ihren Projekten noch nicht über Pilot- und Testphasen hinausgekommen“, moniert beispielsweise Christof Schleidt, Director Sales und Head of Strategy bei Fujitsu. „In der Breite sind andere Regionen in Europa teilweise schon deutlich weiter.“

Eine Ursache sieht der Fujitsu-Manager in kulturellen Unterschieden: In Deutschland gehe der Trend eher hin zu einer schrittweisen, kontinuierlichen Verbesserung bestehender Prozesse, so Schleidt, während in den USA, aber auch in Großbritannien, die Bereitschaft zur „Disruption“ wesentlich ausgeprägter sei.

Ein zusätzliches Hemmnis, insbesondere in ländlichen Regionen, ist ihm zufolge der fehlende Breitbandausbau: „Er macht zum Beispiel die schnelle Kommunikation von ‚Connected Devices‘ schwierig“, erklärt Schleidt.

Dennoch: Dass Industrie 4.0 auch hierzulande längst schon sehr viel mehr als nur ein Schlagwort ist, zeigt nicht zuletzt Fujitsu selbst. Sein Werk in Augsburg, in dem Rechner und Storage-Systeme produziert werden, zählt zu den weltweit modernsten Produktionsstätten in diesem Bereich.

Im Folgenden zeigt com! professional anhand zahlreicher Beispiele aus unterschiedlichsten Branchen das ganze Spektrum an Industrie-4.0-Anwendungen, die heute schon gelebte Realität sind – und welche Hindernisse dabei auftreten.

2. Teil: „Individualität statt Massenware“

Individualität statt Massenware

Losgröße 1. Hinter diesem Begriff verbirgt sich ein Ansatz, der mit Industrie 4.0 Wirklichkeit werden soll: Produkte, die auf die individuellen Anforderungen von Kunden zugeschnitten sind und dennoch bezahlbar bleiben. Im Konsumsektor bietet etwa der Sportartikel-Hersteller Nike seinen Kunden an, sich Schuhe nach ihren Vorstellungen „zusammenzubauen“. Sie können die Farben und Materialien von Sohle, Korpus, Lasche und Schnürsenkeln selbst festlegen – natürlich gegen Aufpreis. Dafür erhalten die Käufer einen „personalisierten“ Schuh, der aus dem Einerlei heraussticht.

Individuelle Lösungen sind jedoch nicht nur bei Konsumenten zunehmend gefragt, sondern auch im Business-to-Business-Bereich. Siemens beispielsweise hat für Unternehmen aus der Nahrungsmittelindustrie und der Kosmetikbranche Konzepte für spezielle Verpackungsmaschinen und Abfüllsysteme entwickelt. Mit ihnen können Unternehmen auch Kleinstserien zu akzeptablen Preisen herstellen – von Milchprodukten bis zu Pflegemitteln.

Eine Schlüsselrolle spielen dabei „digitale Zwillinge“ der Produkte, Verpackungen, Produktionsprozesse und Maschinen. Mittels Software wird der gesamte Entwicklungs- und Fertigungsvorgang im Vorfeld simuliert. Das gilt auch für die Produktionsanlage. So lassen sich schon im Vorfeld Schwachpunkte identifizieren und beseitigen. Wie das in der Praxis funktioniert, zeigte Siemens auf der Hannover Messe Industrie anhand einer Anlage, mit der sich Milchshakes herstellen lassen. Der Kunde legt fest, wie viele Getränke er nach welchem Rezept in welcher Verpackung haben will. Die Fertigungsanlage erfüllt diesen Wunsch.

Eine solche auftragsgesteuerte Produktion ist bereits bei einigen Unternehmen im Einsatz. Der Kosmetikhersteller Dr. Kurt Wolff verwendet beispielsweise Abfüll- und Verpackungsmaschinen von Optima Consumer, die mit Steuerungen und Software von Siemens ausgestattet sind. Zudem ist die Anlage mit einem Multi-Carrier-System ausgerüstet, das ermöglicht, unterschiedliche Waren- oder Werkstückträgerwagen einzusetzen. Kurt Wolff ist damit in der Lage, auch einzelne Carrier in die Anlage einzuschleusen und das System mit einem geringeren Aufwand als zuvor auf unterschiedliche Produktarten oder Packungsformate einzustellen, etwa Shampoos.

Das Bielefelder Unternehmen füllt, verschließt, etikettiert und kartoniert auf der Anlage im ständigen Wechsel und in unterschiedlichen Gruppierungen seine Shampoo-Serien Plantur und Alpecin. Dabei werden neun unterschiedliche Flaschenformate verwendet. Mit Industrie-4.0-Technik hat Wolff damit ein kostspieliges Problem gelöst. Das aufwendige Umrüsten von Produktionsanlagen entfällt, wenn unterschiedliche Produkte hergestellt oder verpackt werden müssen.

3. Teil: „Persönlicher E-Bike-Lenker “

Persönlicher E-Bike-Lenker

Deutlich weiter gehen Konzepte der Individualisierung, wenn es um Produkte geht, bei denen der Hersteller flexible Beziehungen zu unterschiedlichen Zulieferern einbeziehen will. Wie so etwas theoretisch funktionieren könnte, beschreibt das Aktionsbündnis Plattform Industrie 4.0 in einem Whitepaper für das Design und die Produktion kundenspezifischer Fahrradlenker.

Kunden können in dem Fallbeispiel zwischen mehreren Lenker-Varianten wählen – vom Standard-Aluminium-Modell bis hin zur avantgardistischen Hochpreis-Version aus

additiver Fertigung. Die Annahme dabei: Da die Nachfrage nach letztgenanntem Modell starken Schwankungen unterliegt, würde der Fahrradhersteller die Produktion an einen externen Zulieferer auslagern. Welches Unternehmen dafür in Betracht käme, stellt in dem Szenario ein Vermittlungsservice fest. Die Anforderungsliste erhält dieser elektronisch vom Radproduzenten, inklusive eines digitalen Zwillings des Lenkers. Von entscheidender Bedeutung ist, dass die gelieferten Informationen ohne weitere manuelle Bearbeitung oder Ergänzung von allen beteiligten Systemen verstanden werden – vom Produkt-Konfigurator, mit dem sich der Käufer „sein“ E-Bike zusammenstellt bis hin zur Maschine in der Fabrik, die den Lenker fertigt.

additiver Fertigung. Die Annahme dabei: Da die Nachfrage nach letztgenanntem Modell starken Schwankungen unterliegt, würde der Fahrradhersteller die Produktion an einen externen Zulieferer auslagern. Welches Unternehmen dafür in Betracht käme, stellt in dem Szenario ein Vermittlungsservice fest. Die Anforderungsliste erhält dieser elektronisch vom Radproduzenten, inklusive eines digitalen Zwillings des Lenkers. Von entscheidender Bedeutung ist, dass die gelieferten Informationen ohne weitere manuelle Bearbeitung oder Ergänzung von allen beteiligten Systemen verstanden werden – vom Produkt-Konfigurator, mit dem sich der Käufer „sein“ E-Bike zusammenstellt bis hin zur Maschine in der Fabrik, die den Lenker fertigt.

Auf Basis dieser Daten prüft der Vermittler mit Hilfe eines Algorithmus, welche Zulieferer für den Auftrag infrage kommen – sprich das nötige Know-how, die passenden Maschinen und die erforderlichen Fertigungskapazitäten haben. Weitere Faktoren sind der Preis und der Zeitrahmen, in dem der Lenker gefertigt werden kann. Die Informationen über die Anbieter, die infrage kommen, gibt der Vermittler anschließend an den Fahrradhersteller weiter. Dieser setzt ebenfalls eine Software ein, um automatisiert den idealen Kandidaten zu ermitteln. Dabei kommen Kriterien zum Tragen wie rechtliche Fragen, die vom Zulieferer eingesetzten Techniken und die Anbindung an die IT- und Fertigungsprozesse des Auftraggebers.

Der Vorteil einer derartigen verteilten Fertigung: Der Hersteller eines Produkts kann abhängig von der Nachfrage auf Kapazitäten externer Lieferanten zurückgreifen. Allerdings setzt eine solche virtuelle Fabrik voraus, dass Prozesse aufeinander abgestimmt werden. Ein weiterer heikler Punkt ist der Schutz von Geschäftsgeheimnissen. So muss sichergestellt sein, dass keine Unbefugten Daten „absaugen“.

4. Teil: „Mit dem iPad steuern“

Mit dem iPad steuern

Ein wichtiges Element von Industrie 4.0 ist die Logistik in einer Fertigungsumgebung: Materialien müssen zu den Maschinen transportiert werden, Fertig- oder Halbfertigprodukte von dort zu anderen Bearbeitungsstationen oder in ein Lager geschafft werden. Solche Intralogistik-Vorgänge erfordern bislang einen hohen Personalaufwand, nämlich Fahrer, die ein Fahrzeug manuell zum Zielort navigieren. Doch solche Prozesse lassen sich automatisieren.

Die Hamburger Still GmbH hat beispielsweise zusammen mit dem Software-Haus melting elements eine App namens CubeXX für das autonome Transportsystem iGo Easy entwickelt. Mit der App steuern Fachkräfte Fahrzeuge per iPad. Der Bediener legt auf dem Touchscreen den Ausgangs- und Zielort des Transportvorgangs fest. Die Software errechnet anschließend automatisch die optimale Route und führt den Transport eigenständig durch.

Mit dem System lassen sich sechs unterschiedliche Arten von „Flurförderzeug“-Systemen steuern. Sensoren stellen sicher, dass die Fahrzeuge Hindernisse erkennen und die Zielorte identifizieren können. Ein Vorteil der Lösung ist laut Still, dass sie auch für Anlagen mit einem kleinen Transportvolumen infrage kommt. Die Basisversion besteht aus einem Hubwagen mit einem Rechner, Steuerungsgerät und Reflektoren. Beim Tablet kam Apples nicht gerade preisgünstiges iPad zum Zuge, weil es sich intuitiver bedienen lässt als andere Mobilsysteme.

Ausfälle vermeiden

Zu den Bereichen von Industrie 4.0, in denen es bereits eine respektable Zahl an Use Cases gibt, zählt die vorausschauende Wartung. Die Idee: Produktionssysteme, Motoren und Kraftwerke, aber auch Konsumgüter informieren den Hersteller oder den Wartungsservice selbstständig, wenn ein technisches Problem auftaucht oder Teile erneuert werden müssen. Auch die Automobilindustrie hat im Rahmen von „Connected Car“-Initiativen bereits ähnliche Szenarien entwickelt: Wenn ein Servicetermin ansteht, vereinbart das Auto in Rücksprache mit dem Besitzer eigenständig einen Termin in der Werkstatt und übermittelt vorab Daten wie den Kilometerstand oder den Status der Bremsbeläge.

Ein Schlüsselelement von Predictive Maintenance ist das Internet der Dinge (IoT, Internet of Things). Sensoren erfassen Maschinendaten oder den Verschleiß von Komponenten. Diese Informationen werden über lokale Netze, Mobilfunkverbindungen oder Low-Power Wide Area Networks (LP-WANs) an IT-Systeme mit einer Analysesoftware übermittelt und von diesen ausgewertet.

Laut einer Untersuchung des Fraunhofer-Instituts IOSB in Karlsruhe sehen mehr als 90 Prozent der deutschen Unternehmen in Predictive Maintenance den größten Nutzen der Sammlung und Auswertung von Maschinendaten. Doch bislang findet vorausschauende Wartung offenkundig meist noch vor Ort statt. 97 Prozent der befragten Unternehmen gaben an, dass ihre Maschinen ganz oder teilweise in ein Intranet eingebunden sind, Internetzugang haben nur 33 Prozent.

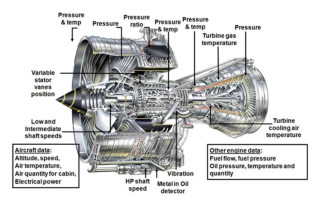

Einige Branchen haben bei Predictive Maintenance eine Vorreiterrolle übernommen. Dazu zählen die Hersteller von Flugzeugturbinen wie Rolls- Royce. Die britische Firma setzt diese Technik ein, um die Wartung der 13.000 Turbinen zu optimieren, die weltweit in Flugzeugen im Einsatz sind. Die Basis bilden Sensoren in den Triebwerken. Sie erfassen Informationen wie Öldruck, Temperatur und Drehzahl der Turbinen, aber auch die Geschwindigkeit und den Kurs des Flugzeugs. Diese Daten werden zu Microsofts IoT-Plattform weitergeleitet und von dieser konsolidiert und aufbereitet.

Ein Vorteil dieser Technik ist, dass Rolls-Royce damit schon im Vorfeld den Abnutzungsgrad und mögliche Schäden der Turbinen ermitteln kann. Dadurch lassen sich Wartungsintervalle besser planen. Außerdem erhält das Unternehmen Hinweise, welche Teile eines Triebwerks verbessert werden könnten.

Darüber hinaus will Rolls-Royce den Fluglinien ergänzende Dienste anbieten. Denn die erfassten Informationen lassen sich auch dazu nutzen, um treibstoffsparende Flughöhen und Routen zu ermitteln. Rolls-Royce – eigentlich Hersteller von Triebwerken – nutzt somit Daten, die die Predictive-Maintenance-Lösung liefert, um neue Umsätze zu erzielen.

5. Teil: „Proaktive Qualitätskontrolle“

Proaktive Qualitätskontrolle

Am besten ist jedoch, es gar nicht dazu kommen zu lassen, dass Komponenten von Maschinen, Autos oder Konsumgütern vorzeitig ausgetauscht werden müssen. Dies will eine Nachbardisziplin von Predictive Maintenance ermöglichen, die vorausschauende Qualitätskontrolle. Der Papierhersteller Koehler Paper Group aus Oberkirch in Baden-Württemberg verwendet beispielsweise rund 90 Parameter aus Prozess- und Qualitätskontrollsystemen sowie Energie- und Farbmessungen, um in Echtzeit Daten über die Qualität der produzierten Papierrollen zu erhalten. Künftig sollen sogar über 500 Parameter erfasst werden. Zum Sammeln und Auswerten der Datenmassen nutzt Koehler eine Big-Data-Software von SAP.

Koehler verwendet die gesammelten Informationen, um ein Vorhersagemodell zu entwickeln. Dieses ermöglicht es den Ingenieuren des Herstellers, über permanente Kausalitätsprüfungen Unregelmäßigkeiten zu entdecken. Der Vorteil: Bereits bevor eine physische Qualitätskontrolle durchgeführt wird, erhalten Fertigungsfachleute eine Rückmeldung, „dass etwas nicht stimmt“.

Um welche Summen es dabei gehen kann, zeigt ein Stahlproduzent, ebenfalls Kunde von SAP. Er konnte dank vorausschauender Qualitätskontrolle den Anteil physischer Tests von 20 bis 30 Prozent auf 5 bis 13 Prozent senken – und spart so nach eigenen Angaben eine Million Euro pro Jahr.

Infos auf die Datenbrille

Wohin die Reise im Bereich Fertigungs- und Prozessautomatisierung geht, war im September auf der Fachmesse EMO in Hannover zu sehen. Das Fraunhofer-Institut für Produktionstechnologie (IPT) und der japanische Konzern Mitsubishi Electric zeigten ein intelligentes Informationssystem, das Maschinenbedienern individuell zu ihren Aufgaben passende Informationen direkt aus der Maschinensteuerung liefert. Die Daten werden an Tablets mit dem Betriebssystem Android übermittelt. Außerdem unterstützt die Lösung marktgängige Datenbrillen (Smart Glasses).

Die Mitarbeiter sehen in Echtzeit, wenn Störungen auftreten, eine Maschinentür nicht richtig geschlossen ist oder eine Maschine in Kürze gewartet werden muss. Die Smart Devices blenden dazu aktuelle Daten der Motorströme für Antriebe oder 3D-Modelle von Bauteilen in die echte Maschinenumgebung im Blickfeld des Mitarbeiters ein. Der kann dadurch den Zustand der Komponente überwachen – oder erfährt anhand der Daten, dass eine Komponente langsamer verschleißt als angenommen. In diesem Fall verlängert er die geplanten Wartungsintervalle.

Die Informationen landen in Form von Pop-up-Hinweisen auf dem Endgerät. Mitsubishi Electric und das Fraunhofer-Institut haben zudem eine Art Selbsthilfefunktion eingebaut. Damit zeigen etwa Texte und Videos Schritt für Schritt, wie ein Maschinenbediener ein Werkzeug wechseln oder kleinere Probleme lösen kann. Unternehmen, die das System einsetzen, können so Maschinenstillstandzeiten verkürzen und Produktionsaufträge exakter planen.

6. Teil: „Thyssenkrupp testet Hololens“

Thyssenkrupp testet Hololens

Nicht mehr ganz neu, aber immer noch beeindruckend ist der testweise Einsatz von Microsofts Datenbrille Hololens bei Thyssenkrupp. Dessen Sparte Elevator, die Aufzüge fertigt und wartet, hat Servicetechniker mit der Mixed-Reality-Brille von Microsoft ausgestattet. Sie stellt den Technikern vor Ort weiterführende Informationen wie Handbücher zur Verfügung. Außerdem kann sie Bilder von defekten Systemen schießen und zur Begutachtung an einen Spezialisten weiterleiten. Ersten Erfahrungen von Thyssenkrupp Elevator zufolge lassen sich Reparaturen bis zu viermal schneller erledigen, wenn die Wartungsfachleute mit Datenbrillen arbeiten.

Auch Schulungs- und Trainingsinhalte kann man mit dem neuen System in unterschiedlichen Formaten aufrufen. Mitarbeiter können so direkt an der Maschine ihr Wissen ausbauen und erworbene Kenntnisse anwenden. Neue und ungeschulte Kollegen werden dazu befähigt, ab dem ersten Tag selbstständig zu lernen und zu arbeiten. Aber auch routinierten Mitarbeitern kann die Brille helfen, komplexe Maschinen zu bedienen.

Für Unternehmen bedeutet das nicht nur einen Gewinn an Produktivität, so Microsoft und Thyssenkrupp. Sie sehen in dem System zudem ein Mittel, um dem Fachkräftemangel zu begegnen. Grund: Durch die Hilfestellung über eine Datenbrille können auch weniger versierte Mitarbeiter komplexe Aufgaben übernehmen.

Alte Systeme anbinden

Zu den größten Herausforderungen bei der Umsetzung von Industrie-4.0-Konzepten zählt, dass auch ältere Maschinen und Anlagen eingebunden werden müssen. Denn viele solcher Anlagen sind mehr als zehn oder 15 Jahre im Einsatz. Mal eben schnell neue, „intelligente“ Werkzeugmaschinen und Bearbeitungszentren einzuführen, um Industrie 4.0 Realität werden zu lassen, ist schon allein aus Kostengründen für Fertigungsunternehmen nicht akzeptabel. Daher müssen Wege gefunden werden, die alte mit der neuen Welt zu verknüpfen. Eine Option könnte darin bestehen, vorhandene Fertigungskomponenten mit Sensoren auszustatten und an IoT-Gateways anzubinden. Auf diese Weise hat beispielsweise Bosch im Rahmen einer Marketingaktion eine 130 Jahre alte Drehbank aus dem Besitz des Firmengründers Robert Bosch für Industrie 4.0 fit gemacht.

Und das Karlsruher Fraunhofer-Institut IOSB hat mit dem „Plug and Work Cube“ eine Nachrüst-Box für ältere Industrieanlagen vorgestellt.

Die Nachrüstlösung besteht aus einer Hardware (dem Cube) in Gestalt eines Industrie-PCs mit Windows als Betriebssystem. Hinzu kommt ein Assistenzsystem, mit dem eine Maschine oder Produktionsanlage ohne Modellierungs-Know-how eindeutig beschrieben werden kann. Aus diesem Modell wird ein Kommunikations-Server erzeugt, an den sich IT-Systeme oder IoT-Plattformen anschließen lassen. Diese wiederum werden mit der Maschine verknüpft. „Im Prinzip ist das ganz ähnlich wie die Installation eines USB-Geräts, beispielsweise eines Druckers, am Büro-PC“, erklärt Olaf Sauer, Projektleiter beim Fraunhofer-Institut.

Auf dem Plug and Work Cube können auch Daten der angeschlossenen Maschinen gespeichert werden. „Die Mitarbeiter in der Betriebsleitung sehen jederzeit, was an der Maschine gerade los ist, und erkennen sofort, wenn Probleme auftauchen. So herrscht Transparenz beim Geschehen in der Fertigungshalle."

7. Teil: „Ungeklärte Sicherheitsfragen“

Ungeklärte Sicherheitsfragen

Als Übertragungsprotokoll kommt bei dem System des Fraunhofer-Instituts OPC Unified Architecture (OPC UA), zum Einsatz. Es wird von der Initiative Plattform Industrie 4.0 empfohlen und ist auf dem besten Weg, sich zum Standard-Übertragungsverfahren zu entwickeln, nicht zuletzt wegen des hohen Sicherheitsniveaus. Denn IT-Security spielt gerade in vernetzten Industrieanlagen eine zentrale Rolle, vor allem in solchen, die IoT-Komponenten einsetzen und via Internet mit Sensoren oder Aktoren „draußen in der Welt“ kommunizieren.

„Sicherheit wird beim Internet der Dinge ein immer wichtigeres Thema. Ein effektiver Schutz von IoT-Umgebungen ist unverzichtbar“, bekräftigt Alexander Haugk, Senior Consultant der Baramundi Software AG, einem Anbieter von Lösungen für IT-Management und IT-Sicherheit. Allerdings nehmen seiner Erfahrung nach viele Nutzer von IoT- und Industrie-4.0-Systemen diesen Punkt noch nicht ernst genug: „Unternehmen sind froh, wenn eine IoT-Umgebung überhaupt funktioniert.“ Sicherheit spiele da noch eine eher untergeordnete Rolle. Hinzu kommt, dass in Industrie-4.0-Umgebungen die Vielzahl der eingesetzten Übertragungsverfahren, Protokolle und Schnittstellen es erschwert, eine durchgängige Sicherheitsarchitektur zu erarbeiten.

Noch bleibt also viel zu tun, um sicherzustellen, dass nicht Hacker eines Tages ganze Fertigungsstraßen lahmlegen oder geschäftskritische Businessdaten stehlen. Denn bereits heute sind Fertigungsunternehmen nach Angaben von NTT Security das beliebteste Angriffsziel von Cyberkriminellen – noch vor den Finanzdienstleistern. Es wäre fatal, würden Sicherheitsdefizite von Industrie 4.0 den Abfluss deutschen Know-hows nach Fernost, Russland oder Südamerika begünstigen und so die führende Stellung der deutschen Industrie untergraben.

Pilot-Features

Google Maps-Funktionen für nachhaltigeres Reisen

Google schafft zusätzliche Möglichkeiten, um umweltfreundlichere Fortbewegungsmittel zu fördern. Künftig werden auf Google Maps verstärkt ÖV- und Fußwege vorgeschlagen, wenn diese zeitlich vergleichbar mit einer Autofahrt sind.

>>

The Boring Phone

Bierbrauer Heineken verschenkt ein Anti-Smartphone

Da viele Menschen durch Smartphones von echten sozialen Aktivitäten abgelenkt werden, legen Heineken und Bodega 5.000 Exemplare eines einfachen Klapp-Handys als "The Boring Phone" auf.

>>

Vier Smartphones

Huawei stellt die neue Pura-Serie vor

"Pura" statt "P": Huawei hat zunächst für den chinesischen Markt seine neue Flaggschiff-Serie mit den Modellen Pura 70, Pura 70 Pro, Pura 70 Pro+ und Pura 70 Ultra vorgestellt.

>>

Codeerzeugung per KI

Code ist sich viel ähnlicher als erwartet

Eine Studie zeigt, dass einzelne Codezeilen zu 98,3 Prozent redundant sind, was darauf hindeutet, dass Programmiersprachen eine einfache Grammatik haben. Die Machbarkeit von KI-erzeugtem Code war also zu erwarten.

>>