05.01.2016

Netzwerkdesign

1. Teil: „Flexible Netzwerke für die Industrie 4.0“

Flexible Netzwerke für die Industrie 4.0

Autor: com! professional

archerix / Shuterstock.com

Industrie 4.0: Damit Maschinen kommunizieren können, braucht man eine moderne IT und ein ebenso stabiles wie flexibles Netz zur umfassenden Vernetzung der Systeme.

Die Grundidee hinter Industrie 4.0 ist die intelligente Vernetzung von Produktionsressourcen, also von Maschinen und Robotern. Potenzial, Planung und Produktion – diese Themen stehen bei der Diskussion um Industrie 4.0 meist im Vordergrund. Doch damit Maschinen kommunizieren können, braucht man modernste IT: Sensoren, RFID oder NFC – und ein stabiles und leistungsfähiges Netzwerk.

Jede der technischen Einheiten in Industrie 4.0 wird mit Sensoren und RFID-Chips ausgestattet, die kontinuierlich Telemetriedaten sammeln, analysieren und zur Auswertung weiterleiten. Von einer zentralen Instanz, zum Beispiel einem ERP- oder einem Supply-Chain-Management-System, kommt Feedback, etwa zum Stand notwendiger Lieferungen oder zu veränderten Auftragsdetails. Letztlich ist Industrie 4.0 eine Frage der Kommunikation, nur dass jeder Bestandteil in der Produktionskette „mitredet“. Fertigungsschritte werden automatisch gesteuert, Produktion und Logistik organisieren sich weitgehend selbst. Der Mensch greift nur in der Konzeption ein oder im Notfall.

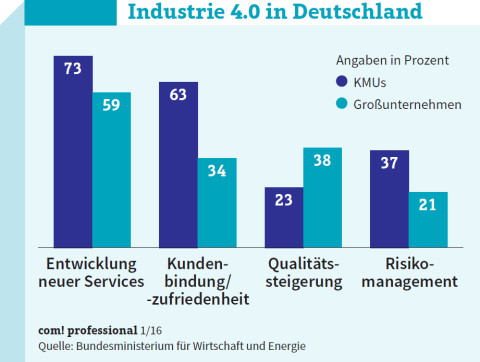

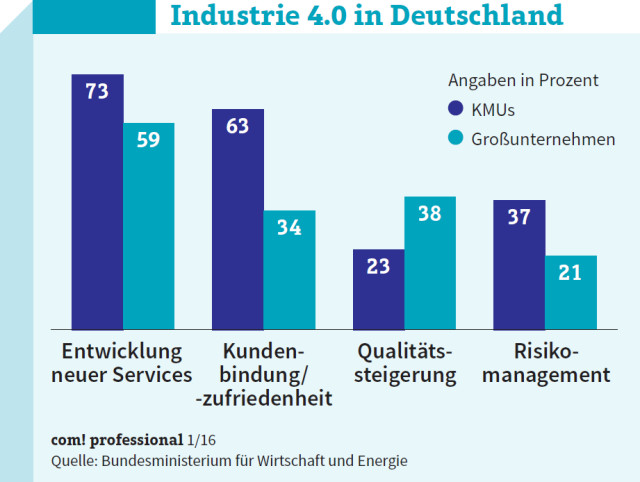

Die Vernetzung reicht dabei über die Produktionshallen hinaus. Die Maschinenebene ist mit der gesamten Wertschöpfungskette des Unternehmens verknüpft, und zwar in allen Bereichen, vom Einkauf über die Produktion bis zum Vertrieb. Aber nicht nur das: Industrie 4.0 findet auch weit über die eigene Organisation hinaus statt. Kunden, Geschäftspartner und Zulieferer entlang der Supply und Demand Chain sind in die Prozesse mit eingebunden. Aufwendig? Ja, aber dennoch lohnt sich die Investition in vielerlei Hinsicht:

Effizienz: Die Produktion wird selbstständiger. Die Maschinen sorgen selbst für ihre Auslastung. Die smarte Fabrik kann Einzelschritte in der Fertigung bündeln, um sie dann letztlich doch in Produkte mit niedrigen Losgrößen aufzusplitten. Das spart Zeit, Lagerflächen und Kosten.

Transparenz: Moderne Datenanalytik ermöglicht eine kontinuierliche Überwachung und vorausschauende Wartung der Maschinen. Störeffekte können behoben werden, bevor sie zum Tragen kommen. Transparenz gilt auch für die Wertschöpfungskette: Jeder der Akteure weiß zu jeder Zeit, was sich gerade in welchem Produktionsstadium befindet.

Flexibilität: Die Produktion kann sich besser an die Bedürfnisse der Kunden, Geschäftspartner und Zulieferer anpassen. Es wird effizienter, jedoch in immer kleineren Losgrößen und immer individueller produziert.

2. Teil: „Die Herausforderungen der umfassenden Vernetzung“

Die Herausforderungen der umfassenden Vernetzung

Diese umfassende Vernetzung setzt jedoch einiges voraus, denn sie muss erst einmal von allen IT-Systemen getragen werden. Das gewünschte Ergebnis sind standort-, firmen- und länderübergreifend vernetzte Systeme und straffe, flexible Prozesse. Hürden gibt es viele: die Notwendigkeit umfassender Integration, die mangelnde Standardisierung der generierten Daten (vor allem im M2M-Bereich) und ein extrem hoher Datenverkehr. Daten, beispielsweise von Sensoren, müssen in Echtzeit von System zu System, von Maschine zu Maschine übertragen werden.

Gerade hier wird es schwierig. Denn in vielen Unternehmen sind die Netzwerke veraltet. Eine kürzlich unter 200 CIOs aus sechs Ländern durchgeführte Studie von Brocade und Vanson Bourne zeigt, dass Legacy-Infrastrukturen schon heute vielerorts den Geschäftsbetrieb hemmen. Ganze 75 Prozent der Befragten räumten ein, dass ihr Netzwerk das Erfüllen von Unternehmenszielen behindert. Mit Industrie 4.0 verschärft sich das Problem, denn heutige Netzwerke wurden nicht dafür konzipiert, Millionen von Endgeräten, Sensoren und Usern miteinander zu verbinden. Legacy-Netzwerke basieren überwiegend auf Hardware und sind mit ihren herstellerspezifischen Strukturen weder dynamisch noch flexibel.

Doch welche Voraussetzungen müssen Netzwerke erfüllen, um Unternehmen auf dem Weg zu Industrie 4.0 zu unterstützen? Und was zeichnet flexible Netzwerke aus?

3. Teil: „Das Netzwerkdesign für die Industrie 4.0“

Das Netzwerkdesign für die Industrie 4.0

Die Herausforderungen durch Industrie 4.0 werden mit einem modernen Netzwerkdesign, dem „New IP“ gemeistert. Es stellt Flexibilität, Leistungsfähigkeit und Dynamik im Rechenzentrum sicher.

Grundbausteine des New-IP-Netzwerks sind innovative Technologien: Neben Ethernet Fabrics zählen dazu Network Functions Virtualization (NFV) und Software-defined Networking (SDN).

Ethernet Fabrics – Grundlage für moderne Rechenzentren: Industrie 4.0 braucht stabile Rechenzentren, die den hohen Datenverkehr effizient und zuverlässig verarbeiten. Das Fundament eines jeden Rechenzentrums ist nach wie vor die physikalische Netzwerkinfrastruktur (Underlay Network) – vor allem in den Bereichen, in denen eine hohe Datendurchsatzrate benötigt wird. Ethernet Fabrics bilden durch eine vermaschte Architektur (Mesh) ein besonders leistungsstarkes Switch-Netzwerk. Fabric-basierte Netzwerktopologien sind flexibel, agil und kostengünstig. Sie ermöglichen es, die wachsende Komplexität in den Rechenzentren zu beherrschen und den Betrieb effizient zu automatisieren.

Software statt Hardware – virtuelle Infrastruktur: Im nächsten Schritt geht es darum, die Virtualisierung des Rechenzentrums weit voranzutreiben. Der Begriff Network Functions Virtualization (kurz: NFV) steht für die Virtualisierung einzelner Netzwerkfunktionen wie Switching und Routing. Virtualisierung beschreibt hier den Ersatz dedizierter, kostspieliger Hardware durch Softwarelösungen. Statt Gerät für Gerät zu kaufen und im Netzwerk einzusetzen, wird spezialisierte Software auf standardisierten, virtualisierten Rechnerplattformen (x86) zum Einsatz gebracht. Wenn eine neue Netzwerkfunktion benötigt wird, braucht nur eine zusätzliche Software auf einem vorhandenen Server-Cluster implementiert zu werden. Dies kann komplett ohne physische Intervention vor Ort geschehen. So lassen sich beliebig viele Anwendungen und Dienste automatisiert steuern. NFV macht Netzwerke flexibler, kosteneffizienter und skalierbarer. Gerade im Hinblick auf Industrie 4.0 ist Skalierbarkeit ein entscheidender Wettbewerbsvorteil, denn neue Dienste, Services und Kapazitäten können so schnell und unkompliziert in die bestehende Infrastruktur integriert werden.

Software-defined Networking – flexibel zu managen: Netzwerke müssen auf die sich ständig ändernden betriebswirtschaftlichen Bedürfnisse der Unternehmen reagieren – nicht erst seit Industrie 4.0. Software-defined Networking (SDN) setzt genau an dieser Stelle an. SDN trennt traditionell integrierte Netzwerkbereiche: Die Kontrollebene (Control Plane) kann getrennt von der Datenebene (Data Plane) betrachtet werden. Einerseits vereinfacht das die komplexe Netzwerkarchitektur, andererseits macht es das Netzwerk schneller und agiler, weil Datenströme unabhängig von einer lokalen Kontrollinstanz zentral gesteuert werden können. Die dynamische, zentrale Kontrolle und Steuerung der Verkehrsflüsse übernimmt ein SDN-Controller. Er priorisiert Datenströme und kontrolliert sämtliche Netzwerkaktivitäten – alles in Echtzeit. Die zentrale Steuerung des Datenverkehrs unter Berücksichtigung der gesamten Netzwerktopologie führt zu einem effizienteren Management des Netzwerks, wodurch Anwendungen schneller bereitgestellt werden können.

Industrie 4.0 mag in letzter Konsequenz noch nicht umgesetzt sein, ist aber weit mehr als ein Trendthema der Medien. Industrieunternehmen sind dabei, ihre Produktionsprozesse tief greifend zu modernisieren – Tendenz steigend. Dabei geraten sie jedoch schnell an ihre Grenzen, wenn sie nicht auch an das Netzwerk denken. Nur in intelligente Produktionssysteme zu investieren greift zu kurz. Denn ohne eine stabile und zuverlässige IT-Infrastruktur für die Datenübertragung fehlt der Industrie das starke Rückgrat, das sie braucht.

10 Stationen

1.500 Händler bei der AVM-Roadshow

Der Fokus der Solution Tour 2024 von AVM lag auf den Themen Glasfaser, Wi-Fi 7 und Smart Home, und mehr als 1.500 Handelspartner folgten der Einladung des Herstellers an die insgesamt 10 Standorte in Deutschland.

>>

Huawei Roadshow 2024

Technologie auf Rädern - der Show-Truck von Huawei ist unterwegs

Die Huawei Europe Enterprise Roadshow läuft dieses Jahr unter dem Thema "Digital & Green: Accelerate Industrial Intelligence". Im Show-Truck zeigt das Unternehmen neueste Produkte und Lösungen. Ziel ist es, Kunden und Partner zusammenzubringen.

>>

Nach der Unify-Übernahme

Mitels kombinierte Portfoliostrategie

Der UCC-Spezialist Mitel bereinigt nach der Unify-Übernahme sein Portfolio – und möchte sich auf die Bereiche Hybrid Cloud-Anwendungen, Integrationsmöglichkeiten in vertikalen Branchen sowie auf den DECT-Bereich konzentrieren.

>>

Teldat-Tochter

Bintec Elmeg stellt den Betrieb ein

Auf LinkedIn teilt der Hersteller mit, dass Bintec Elmeg seine Aktivitäten in der DACH-Region einstellt. Die Sanierung sein gescheitert, so heißt es offiziell.

>>