15.10.2015

Internet und Produktion

1. Teil: „Vor Industrie 4.0 kommt noch Industrie 3.0“

Vor Industrie 4.0 kommt noch Industrie 3.0

Autor: com! professional

mamanamsai / Shutterstock.com

Was hinter Industrie 4.0 steckt und warum der Weg dorthin schrittweise erfolgen muss - ein Überblick von Christoph Plass, Gründer und Vorstand der Managementberatung Unity.

Industrie 4.0 gilt als das zentrale Zukunftsthema produzierender Unternehmen. Vergleichen lässt sich die momentane Situation der Industrie mit der des Handels vor rund 15 Jahren. Viele Skeptiker sahen damals in der Internetbewegung nur einen kurzfristigen Hype. Heute können wir sagen, dass sich das Internet durchgesetzt und den klassischen Handel durch E-Commerce disruptiv verändert hat. Die Gewinner heißen Ebay, Amazon und Zalando.

Eine ähnliche Entwicklung wird jetzt für produzierende Unternehmen vorhergesehen – das Internet revolutioniert die Produktion. Um auch zukünftig wettbewerbsfähig zu sein, ist es für Unternehmen daher unerlässlich, sich frühzeitig mit den sich bietenden Möglichkeiten von Industrie 4.0 zu beschäftigen.

Vierte Revolution

Jede industrielle Revolution geht mit einer neuen Technologie einher und wird von dieser vorangetrieben. Während der ersten industriellen Revolution die Erfindung der Dampfmaschine zugrunde lag, war die zweite industrielle Revolution durch die Elektrizität geprägt. Die Technologie der dritten industriellen Revolution war der Computer, der nun voll automatisierte Fertigungssysteme ermöglichte. Und die vierte industrielle Revolution, daher auch die momentan gebräuchliche Bezeichnung Industrie 4.0, steht für den Einzug des Internets in die Produktion.

Zwischen Industrie 3.0 und Industrie 4.0 besteht aber offenbar eine erhebliche Verwechslungsgefahr. Viele zu Industrie 4.0 veröffentlichte Beispiele und Erklärungen stellen eigentlich Beiträge zur Industrialisierung auf dem Stand von Industrie 3.x dar, also der vorangegangenen Revolution.

Bei Industrie 4.0 ist jedoch nicht der Computer die zentrale Technologie, sondern das Internet. Dabei sind Werkstücke und Produktionsmittel digital miteinander verbunden und untereinander kommunikationsfähig. Das ermöglicht es, kundenindividuelle Produkte zu den Bedingungen der Massenproduktion herzustellen.

Erst automatisieren

In einer Befragung des Fraunhofer Instituts zum Automatisierungsgrad haben 42,8 Prozent der produzierenden Unternehmen angegeben, ihre Produktion sei vorwiegend manuell geprägt. Bevor die Einführung einer vernetzten Produktion im Sinne von Industrie 4.0 in Angriff genommen werden kann, gilt es also, die Produktion auf den Stand von Industrie 3.x zu bringen, indem eine IT-Durchdringung geschaffen und der Automatisierungsgrad erhöht wird. Auch dadurch gelingt es Unternehmen bereits, die Produktivität ihrer Anlagen deutlich zu steigern.

Die Vernetzung der Produktion ist dann ein weiterer Schritt, für den aktuell in vielen Unternehmen aber noch die Basis fehlt.

2. Teil: „In drei Schritten zu Industrie 4.0“

In drei Schritten zu Industrie 4.0

Um solche vernetzten Produktionen realisieren und wichtige Wettbewerbsvorteile sichern zu können, bedarf es spezieller Strukturen in den Unternehmen.

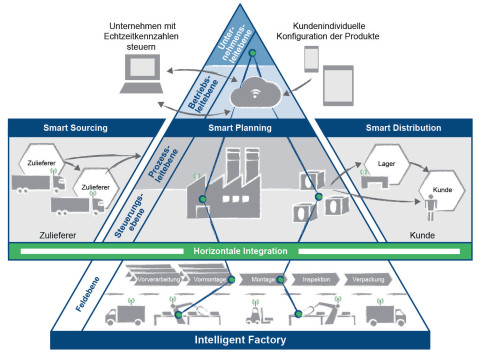

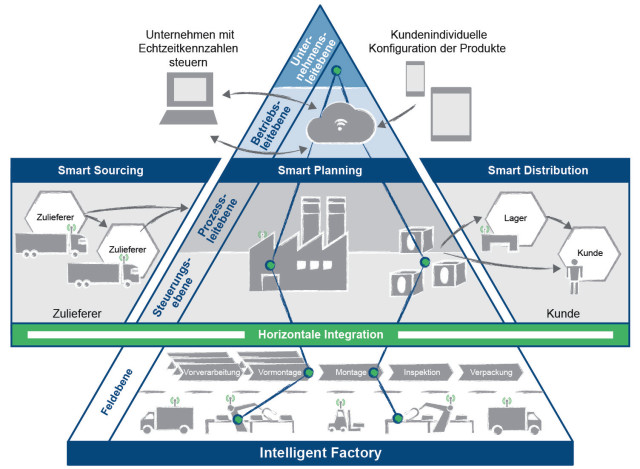

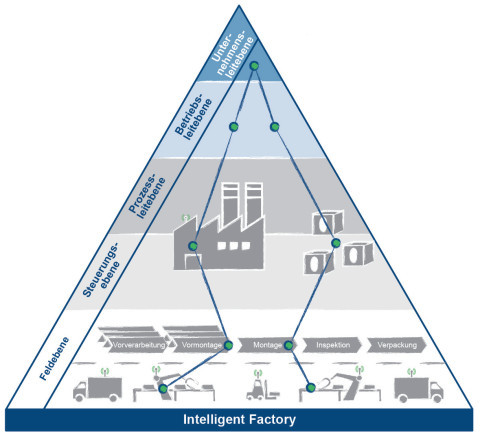

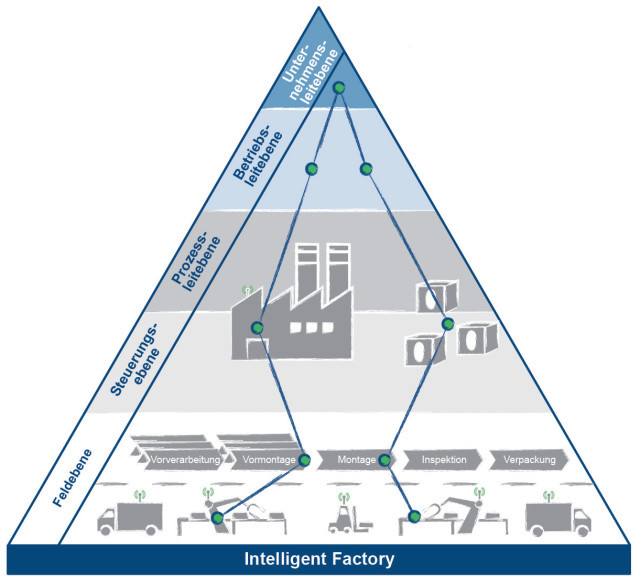

Vertikale Integration und vernetzte Produktionssysteme: Ein Blick in die Unternehmen verrät, dass hier meist noch hierarchische Kommunikationsstrukturen in abgegrenzten Ebenen vorliegen. Um aber erfolgreich eine Produktion auf Basis von Industrie 4.0 realisieren zu können, ist eine durchgängige Vernetzung notwendig – von der Unternehmensleitebene über die Betriebs-, Prozess- und Steuerungsleitebene bis hin zur Feldebene.

„Plug & Produce“-fähige Fertigungsmodule, optimierte Produktionsplanung- und -steuerung im Kundentakt mit der Möglichkeit einer Adhoc-Vernetzung von Produkten und Ressourcen sind beispielhafte Voraussetzungen, um kundenspezifische Unternehmens- und Fertigungsprozesse umsetzen zu können.

Horizontale Integration über Wertschöpfungsnetzwerke: In der intelligenten Fabrik von morgen wird die Produktion bedarfsorientiert gesteuert und zeichnet sich durch hochgradige Flexibilität und Vernetzung der einzelnen Produktionsstätten aus. Die Schlagwörter dazu lauten: Smart Sourcing, Smart Planning und Smart Distribution.

Die Idee hinter Smart Sourcing ist, die bestandsgeführte Versorgung durch eine durchgängige und bedarfsgesteuerte Versorgung abzulösen. Smart Planning bedeutet, Produktion und Produktionsversorgung werden durch intelligent automatisiertes Equipment gesteuert. Und durch Smart Distribution schließlich wird die Durchgängigkeit der Prozesse inklusive der Logistik zum Kunden sichergestellt.

Durchgängiges Engineering über den gesamten Lebenszyklus: Systems Engineering liefert die grundlegenden Methoden, um die Integration von Produkt- und Produktionsmittelplanung in einem Gesamtsystem beschreiben und planen zu können. Denn es sind verschiedene Ingenieursdisziplinen notwendig, um die horizontal und vertikal vernetzten IT-Architekturen zu entwickeln und zu realisieren. Hinzu kommt, dass in vielen Unternehmen das Engineering aus zwei Sichten betrieben wird: zum einen aus Ingenieurssicht, zum anderen aus der Sicht der Hard- und Software-Entwickler. Diese Sichten müssen zusammengeführt und das Engineering muss durchgängig über den gesamten Lebenszyklus verstanden werden.

3. Teil: „Umsetzungsphase beginnt jetzt“

Umsetzungsphase beginnt jetzt

Zur Realisierung der Integrationen und Durchgängigkeiten haben verschiedene Unternehmen und Institutionen bereits unterschiedliche Architekturmodelle veröffentlicht. Alle Modelle repräsentieren gleichzeitig unterschiedliche Sichten und adressieren ihrerseits verschiedene Zielgruppen. Die praktischen Implementationen der neuen Architekturen werden zeigen, welche Modelle für welche Branchen und Unternehmen geeignet sind. Für die Unternehmen ergeben sich zwei zentrale Handlungsfelder auf dem Weg zu Industrie 4.0.

Digitalisierung: Durch die konsequente vertikale und horizontale IT-Durchdringung und die damit verbundene Erhöhung des Automatisierungsgrads können Unternehmen wie beschrieben ihre Produktivität und damit auch ihre Wettbewerbsfähigkeit signifikant steigern.

Entwicklung neuer Geschäftsmodelle: Die Chance, neue Geschäftsmodelle durch die Basistechnologie Internet zu entwickeln, ist groß. Bevor das eigene Geschäft durch fremdgesteuerte disruptive Geschäftsmodelle gefährdet wird, sollte jedes Unternehmen selbst innovativ und kreativ agieren. Die Geschäftspraktiken internationaler Internetunternehmen sind hierbei eine gute Orientierungshilfe und zeigen Chancen und Gefahren auf. Ob sich aus Industrie 4.0 ein attraktiver Business Case für ein Unternehmen ergibt, der zudem attraktiver ist als andere Investments, muss jedes Unternehmen für sich herausfinden Der Nutzen muss klar erkennbar sein. Es ist sowohl der kurzfristige als auch der langfristige wirtschaftliche Erfolg zu bewerten, der aufgrund von Netzwerkeffekten auftritt. Die Digitalisierung und Automatisierung ist sicher schon seit Jahren in den Strategien der Verantwortlichen verankert, bekommt aber durch Industrie 4.0, Internet of Things und Internet of Services neuen Schwung und einen veränderten technologischen Ansatz.

Die Entwicklung von Geschäftsmodellen kann nur erfolgen, wenn Kreativität, Innovationskraft und die Fähigkeit zum disruptiven Denken vorhanden sind. Dies und die notwendigen Unternehmenskulturen sind deutlich auszubauen. Dabei ist es wichtig, das Richtige zu tun und effizient zu handeln.

Schellerer Ausbau

Hessen, OXG und Vodafone schließen Partnerschaft für Glasfaser

Vodafone und OXG starten gemeinsam mit dem Land Hessen eine umfangreiche Ausbau-Offensive für schnelles Internet. Bis 2030 wollen die Unternehmen Glasfaser-Anschlüsse für bis zu 520.000 Haushalte bauen.

>>

Personalie

CEO Frank Roebers verlässt Synaxon

Er war 32 Jahre bei der Verbundgruppe und hat sie maßgeblich geprägt. Nun tritt der CEO von Synaxon Ende des Jahres zurück – und gründet ein eigenes Unternehmen.

>>

Innenstädte in Gefahr

Handelsverband warnt vor den Folgen von Ladenschließungen

Angesichts der besorgniserregenden Entwicklung im stationären Einzelhandel betont der Deutsche Handelsverband (HDE) die Gefahr, dass ganze Innenstädte zu „Geisterstädten“ werden könnten und appelliert an die Politik.

>>

Huawei Roadshow 2024

Technologie auf Rädern - der Show-Truck von Huawei ist unterwegs

Die Huawei Europe Enterprise Roadshow läuft dieses Jahr unter dem Thema "Digital & Green: Accelerate Industrial Intelligence". Im Show-Truck zeigt das Unternehmen neueste Produkte und Lösungen. Ziel ist es, Kunden und Partner zusammenzubringen.

>>