21.08.2017

Optimierung der Wertschöpfungskette

1. Teil: „Smart automatisieren mit IoT, KI und Robotik“

Smart automatisieren mit IoT, KI und Robotik

Zapp2Photo / shutterstock.com

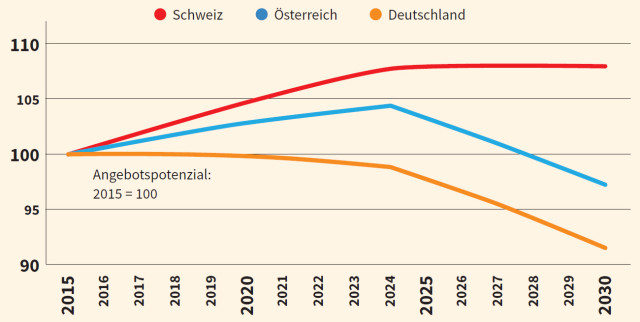

Die Automatisierung hat den Mittelstand erreicht. Das ist auch dringend notwendig, da durch den demographischen Wandel immer weniger Arbeitskräfte zur Verfügung stehen.

Der Kostendruck der Globalisierung zwingt die Unternehmen dazu, bewährte Geschäftsabläufe zu überdenken, arbeitsintensive Prozesse zu automatisieren und unnötige oder redundante Vorgänge ersatzlos zu streichen. Gleichzeitig schreitet die Robotisierung massiv voran – erstmals im großen Maßstab auch in den Produktionshallen des deutschen Mittelstands.

Roboter arbeiten in vielen Betrieben bereits heute sieben Tage rund um die Uhr, zunehmend auch Hand in Hand mit Menschen. Die Mittelständler aber blieben – mit Ausnahme der Autozulieferer – von der Digitalisierung bislang weitgehend unberührt. Und noch bevor nun die erste Automatisierungswelle den Mittelstand erreicht, zeichnet sich am Horizont bereits eine weitere Wende ab: die Anbindung von Sensorik physischer Objekte an Software für die prädiktive Instandhaltung und andere Maßnahmen zur KI-gestützten Optimierung der Geschäftsabläufe entlang der gesamten Wertschöpfungskette. Diesmal ist der Mittelstand endlich mit von der Partie.

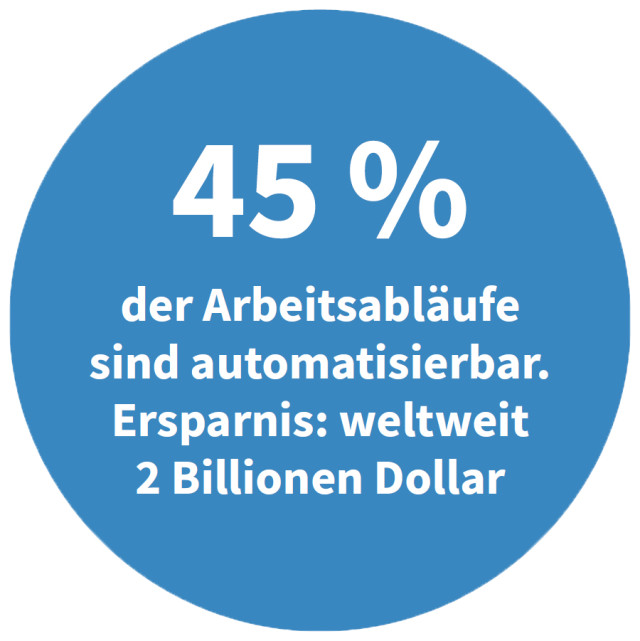

Prognosen

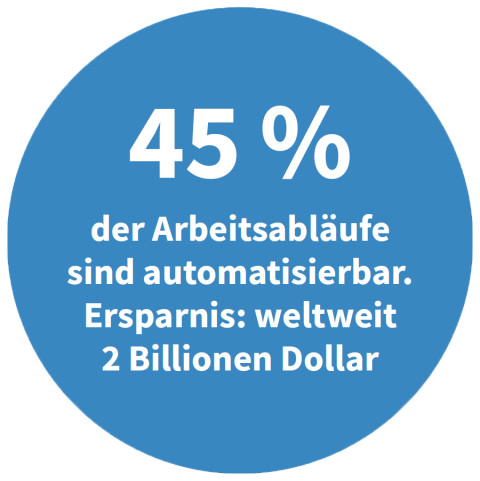

Die Gründe für den Wandel liegen auf der Hand: Unternehmen könnten bis zu 45 Prozent der Tätigkeiten ihrer Belegschaft automatisieren – schätzt das Wirtschaftsprüfungs- und Beratungsunternehmen PricewaterhouseCoopers (PwC). Dies entspräche in globalem Maßstab etwa zwei Billionen Dollar an Personalkosteneinsparungen. Sollten die Kosten der Automatisierung niedriger ausfallen als die Einsparungen, so ergäbe sich daraus für die Firmen unterm Strich ein Vorteil.

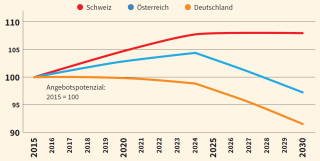

In Deutschland würden durch die Automatisierung 35 Prozent der Arbeitskräfte für andere Aufgaben frei, schätzt PwC. Für die deutsche Wirtschaft könnte der Zeitpunkt nicht passender sein, denn PwC Deutschland warnt, dass der demografische Wandel Deutschland in den kommenden Jahren „mit voller Wucht“ treffe und „dramatische Auswirkungen“ habe. Im Jahr 2030 sollen deutschen Unternehmen demnach 3,5 Millionen weniger Arbeitskräfte zur Verfügung stehen als heute.

Deutschland drohe ein Mangel von bis zu vier Millionen Arbeitskräften, vorrangig in hochspezialisierten Berufen mit akademischem Hintergrund und im kaufmännischen Bereich. „Einfache Jobs werden wegrationalisiert“, so die Prognose von PricewaterhouseCoopers Deutschland – mit der Begründung, im Zuge der weiter zunehmenden Automatisierung würden einfache Tätigkeiten immer öfter von Maschinen übernommen. Die Automatisierungswelle sei schon lange nicht mehr aufzuhalten.

2. Teil: „Automatisierungstrends“

Automatisierungstrends

„Zurzeit können wir vier grundlegende Robotik-Trends ausmachen“, sagt David Fuller, CTO bei der KUKA Roboter GmbH Augsburg. Die KUKA-Gruppe ist ein weltweit führender Anbieter von Robotik sowie Anlagen- und Systemtechnik und gilt als einer der Industrie-4.0-Pioniere. Fuller vertritt die Ansicht, „massive Kräfte“ würden sowohl die Natur der Kognition als auch die Natur der Wahrnehmung von Grund auf neu definieren. Darüber hinaus gewinnen laut Fuller Roboter mit Fähigkeiten zur Mobilitätswahrnehmung an Bedeutung. Und zu guter Letzt würde die Industrie-4.0-Welle „über all diese revolutionären Trends hinwegschwappen“, betont Fuller.

Kognitive Roboter

Auch im Mittelstand hält eine neue Generation von Industrierobotern Einzug. Hier kommt es vorrangig auf eine hohe Flexibilität der Anlagen an, unter anderem im Zusammenhang mit den üblichen Produktionsanforderungen wie der großen Variantenvielfalt sowie individualisierten Qualitätsanforderungen kleiner Losgrößen.

Diese Flexibilität wiederum erfordert eine sichere Collaboration der Robotersysteme mit Menschen im direkten physischen Kontakt. Die Zusammenarbeit braucht ihrerseits fortgeschrittene Fähigkeiten der Geräte zur Wahrnehmung ihrer unmittelbaren Umgebung und eine verbesserte kognitive Beschaffenheit. Konventionelle Robotersysteme können diese Voraussetzungen nicht erfüllen.

Ein herkömmlicher Industrieroboter wiegt nicht selten mehrere Tonnen und entfaltet beachtliche Kräfte. Einige dieser Anlagen können Werkstücke mit einem Gewicht von über einer Tonne bei einer Geschwindigkeit von bis zu zwei Metern pro Sekunde durch den Raum bewegen – und nehmen dabei keinerlei Rücksicht auf sonstige Abläufe in ihrer unmittelbaren Umgebung. Bisher mussten Industrieroboter auch deshalb in Produktionshallen hinter den Gittern eines Sicherheitskäfigs platziert werden. In mittelständischen Unternehmen blieben diese Geräte unter anderem auch aus diesem Grund meist außen vor.

Ihren besonderen Anforderungen an Industrieroboter haben sich führende europäische Robotikspezialisten beispielsweise im Rahmen der Forschungsinitiative SMErobotics angenommen. Das Kürzel SME steht für Small Medium Enterprises und reflektiert den Schwerpunkt der Initiative. An SMErobotics sind unter anderem Fraunhofer IPA, das DLR Robotik und Mechatronik Zentrum, die Gesellschaft für Produktionssysteme GPS, GÜDEL, KUKA, Reis Robotics (eine Tochter der KUKA-Gruppe), die fortiss GmbH und Weber Stahl beteiligt – also die erste Liga der deutschen Robotik.

Mit Hilfe der entwickelten Technologien sind wirtschaftliche Automatisierungslösungen für Aufgaben wie Montage, Schweißen und Holzbearbeitung entstanden, und zwar sowohl Technologiebausteine für Systemintegratoren und Ausrüster innovativer Robotersysteme als auch direkt einsetzbare Anwendungen.

Von dem neuesten Stand der Technik konnten sich Besucher der Hannover-Messe im April dieses Jahres ein Bild machen. Dort schenkte ein KUKA-Robotersystem an einer Theke einem anderen KUKA-Roboter inmitten vieler amüsierter Messebesucher ein Hefeweißbier ein; keine der beiden Anlagen verschüttete dabei auch nur einen Tropfen. Damit läuteten sie eine neue Robotik-Ära ein.

Die Vision in der Robotik besteht darin, Maschinen zu bauen, die sich nicht nur intuitiv bedienen, sondern sich von Mitarbeitern auch interaktiv in neue Aufgaben einarbeiten lassen, dabei selbsttätig weiterlernen und „mitdenken“. Erweiterte Fähigkeiten zum Erfassen von Situationen und zum Verarbeiten von Unterweisungen durch Mitarbeiter würden demnach ebenfalls zum Pflichtenheft eines KMU-tauglichen Industrieroboters zählen.

3. Teil: „Erschwingliche Robotik“

Erschwingliche Robotik

Der Weg von der Wahrnehmung der physischen Umgebung zur Kognition führt über maschinelles Lernen. Der Mittelstand benötigt leichtgewichtige Industrieroboter, die mit Ungewissheiten umgehen können und sich auch unter unerwarteten Umständen korrekt verhalten.

Die kleinsten Industrieroboter sind inzwischen bereits zu Preisen von weniger als 10.000 Euro verfügbar; die meistverkauften Anlagen bewegen sich im Bereich zwischen 25.000 und 40.000 Euro.

Unternehmen, denen mindestens 100.000 Euro locker sitzen, können damit eine ganze Roboterzelle ausstatten – diese beinhaltet Technik für die Zu- und Abführung von Teilen, erweiterte Kommunikationsmittel sowie zusätzliche Peripheriegeräte.

Smarte Fertigung

Innovative Software ermöglicht die intuitive Programmierung der Robotersysteme durch die Mitarbeiter in der Fertigung – ohne die Notwendigkeit, einen Systemintegrator zu bemühen.

Mitarbeiter können einem Roboter ganze Arbeitsabläufe vorführen, indem sie ihn manuell durch die einzelnen Bewegungen leiten; die eingebaute Sensorik des Geräts erlaubt es ihm, die Vorgänge zu erfassen und eigenständig zu wiederholen.

Wo CAD-Daten (Computer-aided Design) nicht vorliegen, kann das System die Objektgeometrie von einer physischen Vorlage einscannen, um sie anschließend zu replizieren. Der Mitarbeiter kann bei Bedarf einzelne Parameter des Vorgangs mit Hilfe einer grafischen Benutzerschnittstelle anpassen.

Eine robuste, sensorüberwachte Programmausführung sorgt dafür, dass sich Fehler schnell identifizieren und ebenfalls intuitiv beheben lassen. Im Idealfall liefert der Roboter selbst brauchbare Lösungsvorschläge, die der Mitarbeiter nur noch bestätigen muss.

Im Lauf der Zeit lernt das Robotersystem anhand konkreter, bereits gelöster Aufgabenstellungen neue Fähigkeiten hinzu, die sein grundlegendes Know-how erweitern. Bisherige Erfahrungswerte erlauben es dem Robotersystem, sich mit neuen Problemen auseinanderzusetzen. Neue Fertigkeiten eines einzelnen Geräts lassen sich zudem auf andere Roboter übertragen, um die Produktionskapazitäten reibungslos zu skalieren.

Ein Beispiel für eine derartige smarte Automatisierung liefert KUKA mit SmartProduction, einem System, das digitalisierte Roboterzellen und ganze Produktionslinien vernetzt. In diese offene Plattform lassen sich Komponentenhersteller, Systemintegratoren und Maschinenbetreiber hinzuschalten, die ihre Mehrwertdienste als Microservices und Applikationen wie etwa cloudbasierte Big-Data-Analyse-Anwendungen bereitstellen.

4. Teil: „Mensch und Maschine“

Mensch und Maschine

Für die Koordination der Abläufe der Mensch-Maschine-Zusammenarbeit zeichnet – zumindest vorerst noch – in der Regel der Mensch verantwortlich. „Maschine und Mensch unterstützen sich gegenseitig in unseren Werken“, freut sich Markus Schäfer, Produktionsvorstand bei Mercedes-Benz. Schäfer hatte schon früh eine „revolutionäre Umwälzung“ durch die smarte Automatisierung in der Industrie 4.0 vorausgesagt. Die fand auch statt, allerdings anders als vermutet. Bei Mercedes-Benz haben sich nämlich die Menschen unentbehrlich gemacht. Denn Roboter im Alleingang kamen einfach nicht mit dem beachtlich hohen Grad an Individualisierung zurecht, den der Markt fordert, so Schäfer.

Der Autobauer hatte sich entschlossen, die gesamte Automatisierung von Grund auf zu überdenken. Wo früher möglichst viele gleiche Fahrzeuge zu einem Fertigungslos gebündelt wurden, läuft heute die Produktion unterschiedlicher Fahrzeuge gemäß dem Bestelleingang in einer gemeinsamen Fertigungslinie ab. Menschen, nicht Robotersysteme, so Schäfer, hätten dies ermöglicht. Mercedes-Benz sei es gelungen, durch eine verbesserte Koordination der Roboter und robotergestützter Anlagen automatisierter Produktionsstrecken mit menschlichen Arbeitskräften neue Effizienzen zu schaffen. Die Mitarbeiter würden verstärkt dort in die Bresche springen, wo die Neuprogrammierung und Umrüstung der Roboter für die vielen Sonderwünsche einzelner Kunden nicht schnell genug vonstatten gehe. Menschen seien da einfach flexibler und schneller.

So gingen die abwechslungsreichen Aufgaben vorrangig an die Menschen und monotone Aufgaben an die Automaten. Auf diese Weise kann die Autoindustrie laut Schäfer die Zwänge der Massenproduktion verlassen und sich einer verstärkten Individualisierung der Produkte zuwenden, um den Kundenwünschen gemäß zu fertigen.

Durchdacht eingesetzt können Industrieroboter in Zusammenarbeit mit der Belegschaft die Fertigungszeiten verkürzen, die Produktivität steigern, die Kosten drücken und unter Umständen auch noch die Organisation des Waren- und Materiallagers vereinfachen.

Die Vorreiter kognitiver Systeme arbeiten längst mit Hochdruck an der Anbindung smarter Robotik und der Materialflüsse mit Hilfe von IIoT- und IoT-Sensorik an eine unternehmensübergreifende Blockchain – eine auf viele Rechner verteilte große Datenbank, die sich mit Handlungsanweisungen koppeln lässt. So soll die Rationalisierung einer gesamten Wertschöpfungskette unter Einbeziehung von Künstlicher Intelligenz neue Effizienzen zu Tage fördern.

Mit diesem Ziel vor Augen hat IBM seine globale IoT-Zentrale in München angesiedelt. Hier forscht Big Blue mit Partnern wie BMW an der Anbindung von IIoT-/IoT-Sensorik an IBMs Blockchain für die smarte Automatisierung mit Hilfe kognitiver Systeme auf der Basis von IBM Watson.

Wirklich effiziente smarte Automatisierung von Betriebsabläufen beginnt jedenfalls mit einer fortgeschrittenen Sensorik. Erst „die Überwachung betrieblicher Abläufe in Echtzeit statt in der Rückschau“ würde eine Steigerung der Effizienz in Lagerinfrastrukturen ermöglichen, sagt dazu Markus Voss, CIO & COO bei DHL Supply Chain.

Prozessautomatisierung

Nicht nur physische Objekte lassen sich automatisiert handhaben; auch rein virtuelle Vorgänge wie Versicherungs- oder Garantieansprüche können mit Hilfe von Technologie rationalisiert werden.

Bei der sogenannten robotergesteuerten Prozessautomatisierung (Robotic Process Automation, RPA) handelt es sich um Maßnahmen zur Automatisierung von Geschäftsabläufen durch Software, die menschliche Mitarbeiter bei ihren Aufgaben unterstützt oder sie ersetzt.

Die Einsatzbereiche robotergesteuerter Prozessautomatisierung umfassen unter anderem die Finanz- und Versicherungsbranche sowie insbesondere diejenigen Dienstleister, die ihren Kunden Callcenter und/oder andere personalintensive Touchpoints zur Verfügung stellen. Auch hier löst die Blockchain-Technologie das Versprechen ein, automatisierte Vorgänge zentral zu erfassen und mit Hilfe von KI-Systemen zu optimieren.

Fazit

Die Entwicklung in der Robotik hat sowohl in der Industrie als auch im Dienstleistungssektor Fahrt aufgenommen. Dank kognitiver Systeme ist erstmals auch der Mittelstand als Nutznießer smarter Automatisierung vorn mit dabei. Doch noch haben die mittelständischen Unternehmen einen weiten Weg vor sich.

Galaxy AI

Samsung bringt KI auf weitere Smartphones und Tablets

Einige weitere, ältere Smartphone- und Tablet-Modelle von Samsung können mit einem Systemupdate jetzt die KI-Funktionen von Galaxy AI nutzen.

>>

The Boring Phone

Bierbrauer Heineken verschenkt ein Anti-Smartphone

Da viele Menschen durch Smartphones von echten sozialen Aktivitäten abgelenkt werden, legen Heineken und Bodega 5.000 Exemplare eines einfachen Klapp-Handys als "The Boring Phone" auf.

>>

Vier Smartphones

Huawei stellt die neue Pura-Serie vor

"Pura" statt "P": Huawei hat zunächst für den chinesischen Markt seine neue Flaggschiff-Serie mit den Modellen Pura 70, Pura 70 Pro, Pura 70 Pro+ und Pura 70 Ultra vorgestellt.

>>

Studie

Firmen wissen mit Blockchain nichts anzufangen

Nicht einmal ein Prozent der Unternehmen im DACH-Raum sieht Möglichkeiten zur praktischen Anwendung der Blockchain-Technologie, wie eine Studie zeigt.

>>