01.02.2017

Digitalisierung

1. Teil: „Bald geht’s los mit Industrie 4.0“

Bald geht’s los mit Industrie 4.0

Autor: Michael Kurzidim

Tashatuvango / Shutterstock.com

Vom Buzzword zur Revolution: Die Technologie für Industrie 4.0 ist da – und viele Firmen experimentieren bereits erfolgreich damit. Jetzt geht es um die Umsetzung in der Praxis.

Robert Rudolph ist Präsident der Initiative Industrie 2025, in der sich die vier Schweizer Branchenverbände Swissmem, swissT.net, asut und Electrosuisse zusammengeschlossen haben. Ziel ist die Förderung von Industrie 4.0 in der Schweiz. „In unserem Verständnis bezeichnet Industrie 4.0 den digitalen Wandel in der produzierenden Industrie“, erklärt Rudolph, der bei Swissmem den Bereich Bildung und Innovation leitet. Laut Rudolph ist die Schweiz auf gutem Weg: Eine Umfrage unter Swissmem-Mitgliedsfirmen im Sommer ergab, dass 40 Prozent bereits ein Industrie-4.0-Projekt abgeschlossen haben. Mehr als die Hälfte steckt mitten in einem Projekt. Der Nutzen in verschiedenen Bereichen der Wertschöpfungskette sei hoch, so das Feedback.

Einen Anwendungsfall zu finden, der auch in der eigenen Firma Mehrwert generiert, ist allerdings kein leichtes Unterfangen. „Ein Copy-and-Paste von Use Cases oder ganzen Lösungen ist aus unserer Sicht nicht realistisch“, betont Rudolph. „Jede Firma muss diese für sich analysieren.“ Eine punktuelle erste Implementierung mit überschaubaren Investitionen könne ein guter Einstieg sein.

Swissmem-Firmen – die Maschinen-, Elektro- und Metallindustrie – gehören zur Avantgarde der Schweizer Industrie. In anderen Segmenten fällt die Reaktion auf die vierte industrielle Revolution verhaltener aus. „Der Markt für das Internet der Dinge (IoT) bildet sich gerade, Anbieter und Kunden sind noch in der Testphase“, schätzt Martina Weidmann von T-Systems die Situation ein. Doch das Thema wird immer wichtiger, auch für die Schweizer Industrie. Gefragt nach den Zugpferden der ICT-Branche in den nächsten zwei Jahren, nennen die von unserer Schweizer Schwesterzeitschrift Computerworld befragten Top-500-ICT-Unternehmen Internet der Dinge beziehungsweise Industrie 4.0 bereits an vierter Stelle (von 20).

Gesundes Essen für die Kita

Die Use Cases, die es schon gibt, sind breit gestreut. „Wir sind gerade im Gespräch mit Rieber, einem Hersteller von Transportbehältern für Lebensmittel“, so T-Systems-Sprecherin Weidmann. Warme Speisen, wie sie Caterer wie Rieber an Kantinen oder Kindergärten ausliefern, dürfen per Gesetz eine bestimmte Mindesttemperatur nicht unterschreiten. Sonst besteht die Gefahr, dass sich gesundheitsschädliche Keime entwickeln. Bislang mussten die Köche die Temperatur selbst messen und dokumentieren. Rieber will die Transportbehälter künftig mit Sensoren ausstatten, die die Temperaturwerte selbstständig erfassen und bei Bedarf nachheizen. „Damit das System skalieren kann, braucht es eine leistungsfähige IoT-Plattform“, betont Weidmann und weist auf das eigene Predictive-Maintenance-Starterkit hin. Zu den Kosten will sie sich nicht äußern, denn: „Wir starten gerade erst die Pilotphase.“

Hansjürg Inniger, Director Solution Center IoT beim Software- und Produktentwickler Zühlke, leitet die Arbeitsgruppe Digital Industry des Schweizerischen Verbandes der Telekommunikation, die im Herbst 2015 ins Leben gerufen wurde. Zu den Faktoren, die vernetzte Industrie-4.0- und IoT-Lösungen vorantreiben, zählt Inniger unter anderem die Verbindungskosten, die in den letzten Jahren massiv gesunken seien, und kompakteren Speicher. Was früher schon technisch möglich gewesen sei, das sei heute auch wirtschaftlich sinnvoll. Laut Inniger macht über den Daumen B2C (IoT) etwa ein Drittel des gesamten Marktvolumens aus, während zwei Drittel des zu erwartenden Gesamtumsatzes auf die professionellen B2B-Lösungen (Industrie 4.0) entfallen.

2. Teil: „Baumaschinen in Sibirien“

Baumaschinen in Sibirien

Zühlke hat für den Baumaschinenhersteller Liebherr ein Webportal konzipiert, mit dem sich zum Beispiel Baumaschinen im fernen Sibirien von der warmen Firmenzentrale aus überwachen lassen. Ein Funkmodul übermittelt per GPRS Zustands- und Betriebsdaten wie die geografische Position, den Kraftstoffverbrauch, Fehlerzustände und Service-Infos. Da die Baumaschinen von Liebherr weltweit im Einsatz sind, wurde ein Funk-Provider gewählt, der eine weltweite Mobilfunkabdeckung garantieren kann.

Ein zweiter IoT-Case: Für das Schließtechnikunternehmen dorma+kaba hat Zühlke die Sicherheits- und Zutrittslösungen miteinander vernetzt. Beide Industrieprojekte markieren laut Inniger einen wichtigen Trend: Ehemalige Geräte- und Lösungsverkäufer entwickeln sich zu Dienstleistungsanbietern.

Gert Brettlecker, Teamleiter Enterprise Solutions bei Ergon Informatik, sieht das ganz genauso: „Nehmen Sie zum Beispiel die Schweizer Maschinenindustrie, die bisher Maschinen verkauft und Dritten die dazu notwendigen Services überlassen hat.“ Ein solches Vorgehen funktioniert bald nicht mehr. Eine Maschine zu verkaufen und sich dann auf den Geht-mich-nichts-mehr-an-Standpunkt zu stellen, sei in einer vernetzten Welt nicht mehr haltbar. „Maschinenhersteller müssen sich in Zukunft überlegen, wie sie selbst mit Dienstleistungen Geld verdienen können.“

Das sei alles andere als leicht. Effizienzgewinne zu realisieren, die sich dann auch sofort auf die Kosten-Nutzen-Relation der Produktion auswirken, gehören noch zu den „low hanging fruits“. Das Potenzial smarter Produkte und neuer Geschäftsmodelle einzuschätzen, ist dagegen bedeutend schwieriger. Brettlecker rät, mit kleinen Beispielanwendungen zu starten und bei Erfolg nachzulegen. „Kleinere kundenspezifische Software-Lösungen sind aktuell wahrscheinlich besser geeignet als der große Totalumbau mit hohen Kosten und ungewissem Ausgang.“

Vier-Schritte-Plan

Das Applikationszentrum Industrie 4.0 des Fraunhofer-Instituts für Prozesstechnik und Automatisierung (IPA) hat einen Vier-Schritte-Plan entwickelt, der KMUs helfen kann, sich dem Thema und der damit verbundenen betrieblichen Neugestaltung Schritt für Schritt zu nähern:

Schritt 1: An erster Stelle steht die Digitalisierung der Wertschöpfungssysteme. Die relevanten Daten aller Bestandsmaschinen stehen in aktueller, korrekter Form bereit.

Schritt 2: Durch die Daten, deren Analyse und Visualisierung erfährt der Mensch als Dirigent physische und kognitive Unterstützung. Infolgedessen steigt die Arbeits-, Planungs- und Entscheidungsqualität signifikant.

Schritt 3: Das Unternehmen kann personalisierte Produkte erzeugen. Neue Werkzeuge und Fertigungsverfahren unterstützen die intelligente Konfiguration und die fähigkeitsbasierte Maschinenzuordnung bis zur Herstellung.

Schritt 4: Die Produktion wird autonom und die Fabrikhalle zur Smart Factory. Neue Auswertungsalgorithmen ermöglichen es, die Auftragsabwicklung zu automatisieren. Die Produktion optimiert sich selbst.

Die smarte, sich selbst optimierende Fabrik ist erst in Teilen realisiert. Weit fortgeschritten ist das Siemens-Vorzeigewerk im bayrischen Amberg, das – so der Betreiber Siemens – zu 99,99885 Prozent fehlerlose elektronische (Simatic-)Steuerungen produziert. Es soll kein vergleichbares Werk auf der Welt geben, das eine derart niedrige Fehlerquote hat.

75 Prozent der Wertschöpfungskette bewältigen Maschinen und Computer eigenständig, ein Viertel der Arbeit wird von Menschen erledigt. Jährlich verlassen 12 Millionen Simatic-Produkte das Werk.

75 Prozent der Wertschöpfungskette bewältigen Maschinen und Computer eigenständig, ein Viertel der Arbeit wird von Menschen erledigt. Jährlich verlassen 12 Millionen Simatic-Produkte das Werk.

Für Roland Anderegg, Dozent für Mechatronik am Institut für Automation der Fachhochschule Nordwestschweiz (FHNW), ist die personalisierte Fertigung (oben Schritt 3) das nächste ganz große Ding. Das Stichwort heißt Losgröße 1, das heißt Fertigungsstraßen, die eigentlich für die Massenproduktion entwickelt worden sind, sollen zukünftig mit Hilfe von Sensoren und Aktoren für die Fabrikation individueller Einzelstücke eingesetzt werden. Hundertprozentig schaffe das heute noch niemand, meint Anderegg. Der Ablauf in der Fertigung sei noch weitgehend starr und damit auf Serienprodukte fokussiert. Bereits zum Einsatz kämen Fertigungsmaschinen, die sich selbst korrigieren, Soll und Ist miteinander abgleichen und dafür sorgen, dass ein Bauteil innerhalb eines Toleranzbereichs produziert wird. Dadurch reduziert sich der Ausschuss und die Produktionskosten sinken.

3. Teil: „Cyber-Physical Systems“

Cyber-Physical Systems

Die Fertigung individueller Unikate (Losgröße 1) steckt noch in den Anfängen. Dabei sieht Anderegg gerade für kleine und mittlere (Schweizer) Firmen großes Potenzial, weil dort noch viel von Hand gefertigt werde. Pionierarbeit in Sachen Losgröße 1 hat zum Beispiel die Schweizer Firma KWC geleistet, die individuelle Armaturen und Wasserhähne für Küche und Bad produzieren kann. Zum Einsatz kommen sogenannte Cyber-Physical Systems, die mit Sensorik, Aktorik, Kommunikationsmöglichkeiten und programmierbaren Minicomputern (embedded systems) ausgestattet sind. Wichtig seien sehr gute Modelle, um Cyber-Physical Systems mit möglichst wenig Handarbeit und möglichst schnell auf die Fabrikation eines neuen Unikats konfigurieren zu können. Sonst rechne sich die Losgröße 1 nicht.

Nils Herzberg, Senior VP bei SAP und für den Bereich IoT verantwortlich, unterscheidet acht Klassen, in denen Industrie-4.0-Technologien wichtig sind oder in Kürze wichtig werden: smarte Fabrik, Lagerautomatisierung, Industriegüter, Fahrzeuge/Lastwagen/Baumaschinen, alltägliche Dinge (etwa Wearables oder Fitness-Tracker), Retail-/Konferenzflächen/Messehallen, Gesundheit und die vernetzte Smart City.

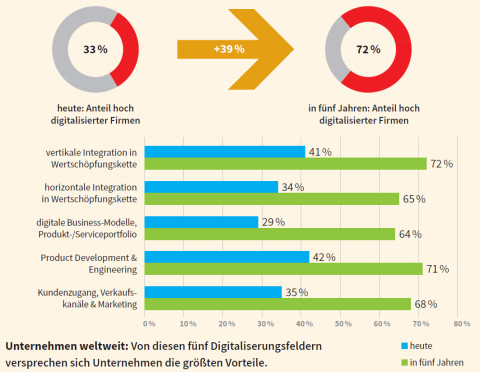

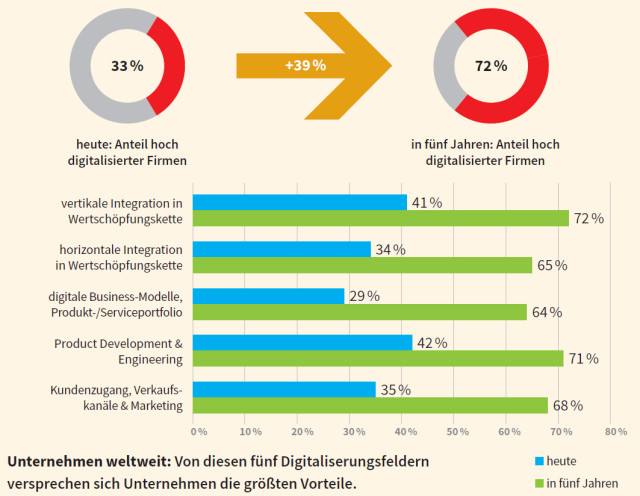

Bei Industrie 4.0 gehe es im Kern um die Automatisierung und Verbesserung von Arbeiten, die für den Menschen zu teuer oder mit hohem Aufwand verbunden sind. Dabei kämen neue, datengetriebene Geschäftsmodelle zum Einsatz. „Die Industrie bewegt sich Richtung 4.0“, sagt Herzberg. Etwa 20 Prozent seien auf einem guten Weg, 20 Prozent zweifeln noch und halten Industrie 4.0 für neumodischen Kinderkram, der Rest beginnt, sich ernsthaft damit auseinanderzusetzen. Quer über alle Branchen hinweg rechnen sich Unternehmen eine Kostenreduktion von 3,2 bis 4,2 Prozent pro Jahr aus, hat die Unternehmensberatung PricewaterhouseCoopers bei einer Befragung von 2000 Firmen weltweit festgestellt.

„Im Allgemeinen ist die Schweiz vorsichtiger und langsamer als andere Länder, mit einigen Ausnahmen wie Herstellung/Fabrikation”, sagt Marcel Truempy, Business Developer bei SAP Schweiz. So könnten zum Beispiel bereits während der Fabrikation eines Bauteils Abweichungen erkannt und ausgeglichen werden. Der Qualitäts-Check findet also nicht, wie früher, am Ende, sondern kontinuierlich während der Fertigung statt. Das Hochpreisland Schweiz mit seinem sehr hohen Qualitätsanspruch sei prädestiniert für den Einsatz solcher Technologien und Truempy sieht kleinere Firmen gegenüber den großen sogar im Vorteil, da sie agiler seien. Als Vorteile winken eine höhere Qualität, bessere Performance, niedrigere Kosten und zufriedenere Kunden. Manchmal, so Truempy, sei Industrie 4.0 auch einfach eine Frage des Überlebens. Der Luxusmotorradhersteller Harley Davidson etwa wäre schon längst tot, hätte er seine Fabrikation nicht digitalisiert. Heute produziert der Hersteller extrem flexibel: Kunden reichen morgens ihre Wünsche ein und können nachmittags bereits das fertige Bike in Empfang nehmen.

Vom Produkt zum Service

Für Jürgen Eberhardt von IBM Schweiz ist Industrie 4.0 nicht nur eine Technologiediskussion, sondern zieht einen Kulturwandel in den Unternehmen nach sich. Das ist zwar ein oft zitiertes Statement, aber dieses Mal scheint es zu stimmen. Firmen bewegen sich weg von der Fabrikation eines Produkts hin zu einem Service-Modell.

Hardware wird immer mehr zur Commodity. Die Differenzierung erfolgt über zusätzlichen Service und beim Kunden generierten Mehrwert. Turbinenhersteller vermieten ihre Triebwerke nach Betriebsstunden, also nach Verbrauch. Der Kompressorenhersteller Kaeser verkauft in Zukunft nicht mehr Kompressoren, sondern komprimierte Luft.

Der internationale Baustoffkonzern Lafarge-Holcim, seit der Fusion mit Sitz in der Schweiz, hat sich in einem Pilotprojekt zusammen mit IBM das Ziel gesetzt, die Energieeffizienz bei der Zementherstellung um 10 Prozent zu steigern, und einen sogenannten Mill Advisor für Zementmühlen zu entwickeln. Die Energiekosten machen bei der Zementherstellung immerhin den Löwenanteil, etwa 80 Prozent, aus. Dafür wurden 18 Monate lang über den Produktionsprozess Daten erfasst und gespeichert. Hinzu kommen Informationen zum Benutzerverhalten der menschlichen Zementmischer oder Wetterdaten, die den Trocknungsprozess beeinflussen. Das Pilotprojekt ist noch im Gang.

„Schweizer Firmen beschäftigen sich mit Industrie-4.0-Technologien, aber wir stehen noch am Anfang“, resümiert Jürgen Eberhardt. Viele Firmen seien dabei, Pilotprojekte zu starten oder einen Proof of Concept zu entwickeln, aber eine globale Ausrollung sehe man zurzeit noch selten, sagt Eberhardt und zieht das Fazit: Die Technologie – die Cloud, IoT-Plattformen, Analytics – sei da. Nun müsse sie nur noch richtig

eingesetzt werden, um neue Geschäftsmodelle zu kreieren.

eingesetzt werden, um neue Geschäftsmodelle zu kreieren.

Huawei Roadshow 2024

Technologie auf Rädern - der Show-Truck von Huawei ist unterwegs

Die Huawei Europe Enterprise Roadshow läuft dieses Jahr unter dem Thema "Digital & Green: Accelerate Industrial Intelligence". Im Show-Truck zeigt das Unternehmen neueste Produkte und Lösungen. Ziel ist es, Kunden und Partner zusammenzubringen.

>>

Nach der Unify-Übernahme

Mitels kombinierte Portfoliostrategie

Der UCC-Spezialist Mitel bereinigt nach der Unify-Übernahme sein Portfolio – und möchte sich auf die Bereiche Hybrid Cloud-Anwendungen, Integrationsmöglichkeiten in vertikalen Branchen sowie auf den DECT-Bereich konzentrieren.

>>

Umweltschutz

Netcloud erhält ISO 14001 Zertifizierung für Umweltmanagement

Das Schweizer ICT-Unternehmen Netcloud hat sich erstmalig im Rahmen eines Audits nach ISO 14001 zertifizieren lassen. Die ISO-Zertifizierung erkennt an wenn Unternehmen sich nachhaltigen Geschäftspraktiken verpflichten.

>>

Cyberbedrohungen überall

IT-Sicherheit unter der Lupe

Cybersecurity ist essentiell in der IT-Planung, doch Prioritätenkonflikte und die Vielfalt der Aufgaben limitieren oft die Umsetzung. Das größte Sicherheitsrisiko bleibt der Mensch.

>>